數(shù)控加工中誤差的來源及解決方法探討

2018-6-8 來源:轉(zhuǎn)載 作者:沈文華,張吉堂,于松章

摘要:文章分析了從圖紙到獲得成品零件的數(shù)控加工過程中誤差的主要來源及可采取的改善措施,通過研究這些問題,對提高零件加工質(zhì)量及提高生產(chǎn)效率有一定的指導(dǎo)作用。

關(guān)鍵詞:數(shù)控加工;誤差來源;定位基準(zhǔn)

數(shù)控加工技術(shù)是現(xiàn)代機(jī)械加工技術(shù)的重要基礎(chǔ),應(yīng)用數(shù)控加工技術(shù)可以實(shí)現(xiàn)對各種精密零件的精細(xì)加工。但在加工過程中,會由于某些原因而產(chǎn)生不可接受的誤差,致使零件精度達(dá)不到要求。如何快速準(zhǔn)確地辨識數(shù)控加工過程中產(chǎn)生的誤差已成為一項(xiàng)重要任務(wù)。從圖紙到成品零件的數(shù)控加工過程中,誤差的主要來源可概括為主觀原因和客觀原因。筆者將從不同方面分析產(chǎn)生誤差的原因,并指出可以采取哪些措施來減小誤差。

1、主觀原因產(chǎn)生的誤差

在實(shí)際加工中,由于主觀的人為原因造成的誤差一般有以下幾種形式:工藝誤差、刀具半徑補(bǔ)償應(yīng)用不當(dāng)產(chǎn)生的誤差、刀具及切削參數(shù)選擇誤差、對刀誤差、測量誤差等。

1.1 工藝誤差

加工工藝也叫加工方法。數(shù)控編程者首先應(yīng)清楚加工零件的各項(xiàng)技術(shù)要求,然后根據(jù)技術(shù)要求及公差大小決定零件的加工方法。工藝誤差是由于加工方法不當(dāng)產(chǎn)生的誤差。

1.1.1 定位基準(zhǔn)要統(tǒng)一

數(shù)控加工中應(yīng)采用統(tǒng)一的定位基準(zhǔn),防止加工過程出現(xiàn)輪廓位置及尺寸與圖紙不符的現(xiàn)象而造成較大的誤差。為了減小這樣的誤差,盡量在編程時選擇的編程原點(diǎn)與工藝基準(zhǔn)和設(shè)計基準(zhǔn)點(diǎn)重合。同時,為了避免尺寸換算帶來尺寸鏈誤差,設(shè)定的編程原點(diǎn)應(yīng)有利于坐標(biāo)數(shù)值的計算、工件的找正,使對刀方便,編程簡便。一般對稱零件的編程原點(diǎn)選在零件的對稱中心上,對于一些形狀不規(guī)則的零件,可在其精度要求較高的基準(zhǔn)面上選擇編程原點(diǎn),以內(nèi)孔定位的零件,以內(nèi)孔中心作為編程的原點(diǎn)。

1.1.2 加工工藝路線要合理

數(shù)控加工工藝路線安排要合理,以減少由于加工順序不同而產(chǎn)生的誤差。數(shù)控加工工藝路線設(shè)計要考慮到具體的加工細(xì)節(jié),尤其是在數(shù)控鏜、銑床上加工形位公差要求較高的零件時,對各個環(huán)節(jié)更要重視。例如,加工平面與平面有平面度的要求;加工端面與外圓、內(nèi)孔有垂直度要求;內(nèi)、外圓柱面有同軸度要求時,均應(yīng)在一次裝夾中完成。

1.2 刀具半徑補(bǔ)償應(yīng)用不當(dāng)產(chǎn)生的誤差

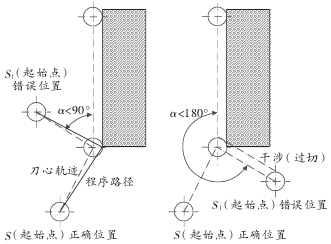

刀具半徑補(bǔ)償?shù)膱?zhí)行過程一般可分為 3 步:刀補(bǔ)建立、刀補(bǔ)執(zhí)行、刀補(bǔ)取消。刀補(bǔ)建立或者取消時,必須在 G00 或 G01 指令下進(jìn)行,不能在 G02或 G03 指令下進(jìn)行,且在同一個加工方向上 G41或 G42 不能混用,不允許連續(xù)使用兩句非所選平面的移動指令。一般在刀補(bǔ)建立或者取消過程中容易發(fā)生過切或者欠切情況,導(dǎo)致被加工零件的不合格發(fā)生 (見圖 1)。

圖1 發(fā)生過切或者欠切的情況

左圖中錯誤位置導(dǎo)致欠切,右圖中錯誤位置導(dǎo)致過切,所以在建立或者取消刀補(bǔ)時要注意:當(dāng)?shù)毒咧行囊苿榆壽E于前進(jìn)方向平行時 (α=0°),建立和取消補(bǔ)償都不過切;當(dāng) 0°<α<90°時,建立不過切,取消過切;當(dāng) α<0°時,建立過切,取消不過切;當(dāng) 90°≤α≤180°時,建立和取消都不過切;當(dāng)180°<α<270°時,建立過切,取消不過切;當(dāng)α=270°時,建立和取消都不過切;當(dāng)270°<α<360°時,建立和取消全部過切。

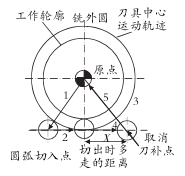

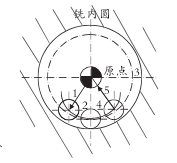

銑削非直線輪廓時,例如圓弧 (分內(nèi)圓和外圓),銑刀銑外圓時避免法線方向切入,要讓刀具沿切線方向切入圓弧,加工完成后讓刀具沿切線方向走出輪廓線后再取消刀補(bǔ),以免出現(xiàn)過切現(xiàn)象(見圖 2);在銑刀銑削內(nèi)圓時,也要沿切線方向切入,建立方法是圓弧與圓弧相切 (見圖 3)。

圖2 銑外圓弧時銑刀切入切出方法

圖3 銑內(nèi)圓弧時銑刀切入切出方法

除了建立或者取消時要注意角度問題,使用時還應(yīng)注意:切削起始點(diǎn)到輪廓線上目標(biāo)點(diǎn)的移動距離必須大于刀具半徑補(bǔ)償值,且必須在所補(bǔ)償?shù)钠矫鎯?nèi)連續(xù)移動才能正確切削;D00 ~ D99 為刀補(bǔ)存儲器代號,應(yīng)用刀補(bǔ)時必須選擇 D01~D99 中的任意一個代號才能建立起有效的刀補(bǔ),D00 代表取消刀具補(bǔ)償,刀具補(bǔ)償值在加工之前必須輸入到補(bǔ)償存儲器中。

1.3 刀具及切削參數(shù)選擇誤差

刀具尺寸是在靜態(tài)下進(jìn)行測量的,而加工過程是動態(tài)的,刀具不但受到切削力而且還要受到振動外力的影響,這樣就會造成零件加工出來的尺寸和圖紙尺寸不一致,此項(xiàng)誤差的大小主要取決于刀具的質(zhì)量和動態(tài)特性。刀具的性能會直接影響到零件的加工質(zhì)量及數(shù)控機(jī)床的生產(chǎn)效率,如加工參數(shù)選擇不正確,刀具的磨損,刀具的測量誤差,都會導(dǎo)致零件的精度異常。

對于數(shù)控加工中由于刀具及切削參數(shù)選擇不當(dāng)引起的加工誤差,可以通過 4 種方法來預(yù)防:一是加工精度要求高的零件分粗、精加工,針對不同的切削材料選擇不同材質(zhì)的刀具、不同的轉(zhuǎn)速與進(jìn)給量。二是減少換刀定位誤差,選擇一把合適的刀具將零件上能加工的內(nèi)容全部加工完成以后,再換其他刀具來加工。三是選擇恰當(dāng)?shù)募庸び嗔浚峙浼庸び嗔繒r精加工應(yīng)取 0.3~0.5 mm。加工余量過大會造成拉動過切和偏讓欠切,加工余量過少時也會因?yàn)榍腥肜щy造成欠切,補(bǔ)償余量后再加工,會引起過切。四是在凹槽的加工要求較高時,先用直徑較小的鍵槽銑刀銑槽的中間部分,再利用刀具半徑補(bǔ)償銑削兩側(cè)。

現(xiàn)在各種形狀、材質(zhì)的刀具種類繁多,不同的刀具應(yīng)用在不同的場合,因此,在銑削過程中,加工人員應(yīng)根據(jù)加工的實(shí)際要求,考慮工件形狀、剛性、 材料、 切削參數(shù)等相關(guān)因素選擇最恰當(dāng)?shù)牡毒吆颓邢鲄?shù)進(jìn)行加工。

1.4 對刀誤差

在數(shù)控編程時確立了工件坐標(biāo)系,數(shù)控加工中,還要確定刀位點(diǎn)在工件坐標(biāo)中的位置。常用的對刀方法有:試切法對刀、對刀儀對刀、ATC 對刀等。產(chǎn)生對刀誤差的原因主要有:一是用試切法對刀時,對刀誤差主要源于操作過程中目測產(chǎn)生的誤差和試切工件之后的測量誤差。二是在對刀完成后,對于相對編碼器的數(shù)控設(shè)備要執(zhí)行 “機(jī)床回零”操作,在此過程中可能會發(fā)生零點(diǎn)漂移而導(dǎo)致回零誤差,從而產(chǎn)生對刀誤差 。

三是使用對刀儀對刀時,誤差主要來源于儀器的制造、安裝和測量,另外錯誤的儀器使用方法也會造成誤差。減小對刀誤差的主要措施有:一是當(dāng)用試切法對刀時,操作者在細(xì)心對刀后還應(yīng)參考零件尺寸和編程尺寸之間的差值來修正刀具的補(bǔ)償值。二是定期檢查數(shù)控機(jī)床的零點(diǎn)漂移情況,及時調(diào)整限位開關(guān)位置及系統(tǒng)參數(shù)。三是使用儀器對刀時,應(yīng)注意儀器的安裝和測量精度,正確掌握專用儀器的使用方法。

1.5 測量誤差

不同的加工內(nèi)容要選擇不同的量具進(jìn)行測量。量具本身精度、加工人員使用量具的熟練程度及所檢測項(xiàng)目的測量方法都會對零件的精度產(chǎn)生影響。因此量具要定期送檢,并對使用人員要進(jìn)行專門的測量技術(shù)培訓(xùn)。有條件的單位可以利用三坐標(biāo)測量機(jī)及其他專用量儀進(jìn)行測量,并將測量結(jié)果與加工人員的量具測量結(jié)果對比,以分析誤差原因,這對保證零件精度有一定指導(dǎo)作用。近年來,在線測量設(shè)備也逐漸應(yīng)用到精度較高的零件加工過程中,這樣使得加工和測量在同一設(shè)備上進(jìn)行,不僅提高了生產(chǎn)效率,而且不存在重復(fù)定位誤差,可以隨時對加工中的工件進(jìn)行檢測,并能根據(jù)在線測量結(jié)果調(diào)整工藝參數(shù),從而提高加工精度。

2、 客觀原因產(chǎn)生的誤差

客觀原因產(chǎn)生的誤差主要分為數(shù)控操作系統(tǒng)誤差、機(jī)械誤差及工裝誤差 3 個部分。

1)數(shù)控系統(tǒng)誤差。數(shù)控系統(tǒng)按照伺服系統(tǒng)的控制方式可以分為開環(huán)控制系統(tǒng)、閉環(huán)控制系統(tǒng)和半閉環(huán)控制系統(tǒng)。其中閉環(huán)控制系統(tǒng)能夠?qū)崟r檢測刀具的實(shí)際位置,并將結(jié)果反饋給數(shù)控系統(tǒng),進(jìn)行反饋值與系統(tǒng)中指令值的比較,直到差值消除時才會停止移動,因而控制精度很高。但是,閉環(huán)位置檢測反饋中各種不穩(wěn)定因素較多,因此調(diào)試工作困難,若各種參數(shù)不匹配,會引起系統(tǒng)振蕩,造成機(jī)床工作不穩(wěn)定。閉環(huán)控制系統(tǒng)誤差的主要是反饋系統(tǒng)在安裝過程中產(chǎn)生的安裝誤差。減小上述誤差的主要方法是提高反饋系統(tǒng)的安裝精度,盡量選用精度較高的反饋系統(tǒng)。半閉環(huán)控制系統(tǒng)中存在不反饋環(huán)節(jié),刀具的位置精度仍然會受到不反饋環(huán)節(jié)影響。傳動鏈誤差是指傳動鏈中首末傳動元件之間相對運(yùn)動的誤差,其是影響加工精度的主要因素,可以通過修改數(shù)控系統(tǒng)參數(shù)的方法進(jìn)行補(bǔ)償。開環(huán)控制系統(tǒng)不帶有位置檢測裝置,也沒有反饋電路。由于進(jìn)給系統(tǒng)中沒有反饋檢測裝置,其進(jìn)給線路產(chǎn)生的誤差就無法通過反饋信息進(jìn)行補(bǔ)償,從而導(dǎo)致了實(shí)際位置誤差。例如,采用步進(jìn)電機(jī)的主要誤差有步距誤差、動態(tài)誤差和起停誤差。針對以上各種誤差,可以選擇能夠滿足步距角要求的電機(jī)或細(xì)分電路驅(qū)動電機(jī)來改善。

2)機(jī)械誤差。數(shù)控機(jī)床機(jī)械部分包含減速齒輪、支承軸承、滾珠絲杠副及聯(lián)軸節(jié)等。傳動絲杠存在反向間隙,當(dāng)工作臺反向運(yùn)動時,這種間隙會造成電動機(jī)空轉(zhuǎn)而工作臺不運(yùn)動,從而產(chǎn)生誤差。針對傳動反向間隙,消除滾珠絲杠與螺母間隙的方法是施加預(yù)緊力;在開環(huán)系統(tǒng)中引入切入與切出方向延長量,防止欠切削或過切削而影響零件的加工質(zhì)量;測出閉環(huán)和半閉環(huán)系統(tǒng)中的間隙值,可作為反向螺距誤差補(bǔ)償參數(shù)進(jìn)行設(shè)定。對于由機(jī)械傳動鏈?zhǔn)芰ψ冃魏蜔嶙冃味鸬恼`差,可通過提高機(jī)床零部件質(zhì)量 (加工精度、剛度與熱特性等)、降低內(nèi)部熱源發(fā)熱量及嚴(yán)格控制加工環(huán)境和使用條件等來解決。

3)工裝夾具誤差。工裝夾具的定位誤差會直接影響工件的尺寸精度和位置精度,因此要求工裝夾具要有良好的定位精度、剛性及結(jié)構(gòu)工藝性。合理選擇夾具的支點(diǎn)、定位點(diǎn)和夾緊點(diǎn),保證零件夾緊時的變形量在合理范圍內(nèi),否則過大的變形量將影響零件的加工精度。若采用相應(yīng)的措施仍不能控制零件的變形,應(yīng)當(dāng)考慮必要的工藝措施,例如對零件進(jìn)行熱處理,以消除應(yīng)力,減小變形;對不能用熱處理方法解決的變形問題,可以采用粗、精銑分開的方法,粗、精銑加工采用不同的夾緊力。

3 、結(jié)束語

綜上所述,在數(shù)控機(jī)床上加工零件是整個工藝系統(tǒng)及加工環(huán)境綜合作用的結(jié)果,誤差來源非常復(fù)雜,零件的加工精度取決于系統(tǒng)的各種因素。因此,必須綜合考慮各個環(huán)節(jié),分析并找出影響零件精度的誤差來源,以便采取相應(yīng)措施。

來源:太原工業(yè)學(xué)院工程訓(xùn)練中心, 中北大學(xué)機(jī)械工程與自動化學(xué)院

投稿箱:

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關(guān)信息

業(yè)界視點(diǎn)

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況

博文選萃

| 更多

- 機(jī)械加工過程圖示

- 判斷一臺加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別