龍門加工中心橫梁輕量化設計

2018-1-4 來源:南通國盛機電集團 南通大學機械工程 作者:劉傳進 邱自學 鞠家全 陳錦杰 繆申 等

摘 要:機床橫梁的靜動態(tài)性能對機床的加工精度影響很大,因此需要對橫梁進行優(yōu)化設計以提高其靜動態(tài)性能。對原橫梁進行有限元分析,并對橫梁筋板結構、橫梁支撐導軌面結構進行了優(yōu)化設計。對比優(yōu)化前后橫梁的靜力學特性和模態(tài)特性,優(yōu)化后的橫梁在最大應力和一階固有頻率基本不變的情況下,其中質量減輕最為明顯,減輕了499 kg,最大變形量減少了7.84% ,輕量化效果明顯,提高了橫梁性能。

關鍵詞:龍門加工中心;橫梁;輕量化;有限元法

0 引 言

我國是世界機床第一生產大國和消費國,所以綠色機床的研制對于當下我國環(huán)境問題有著建設性意義[1]。機床橫梁作為機床的重要支撐部件,其體積大、質量重、耗材多,對機床的加工性能有重要的影響。國內外眾多學者對機床橫梁進行了研究,主要采用拓撲優(yōu)化方法對機床的大型零部件進行優(yōu)化設計;采用靈敏度分析法對橫梁等零部件的筋板厚度、箱體壁厚等參數(shù)的取值進行設計,從而獲得最佳的參數(shù)值,提高相應的性能;采用仿生學原理對橫梁進行優(yōu)化設計,提高零件的結構剛性;優(yōu)化設計的對象主要集中在筋板結構、筋板厚度、箱體壁厚、外形尺寸等[2-5]。

本文針對橫梁上滑座行程范圍內的橫梁內部筋板結構進行優(yōu)化設計,并且針對橫梁薄弱位置進行結構設計,從而提高橫梁性。

1 、橫梁系統(tǒng)理論分析

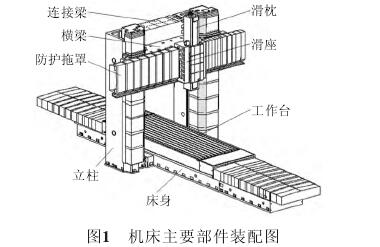

如圖1所示,機床主要由床身、立柱、橫梁、滑座等零部件組成,其中移動橫梁可以沿著立柱做豎直方向上的上下運動,在靜止時,橫梁不僅受到位于左右立柱上 滾 珠 絲 桿 的 托 舉力,還受到自身重力和滑座組件(包括滑座、滑枕、主軸箱等)重力的作用。

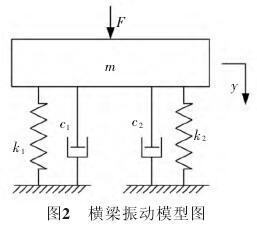

如圖2所示,為橫梁振動模型簡圖。

2 、原橫梁靜態(tài)模態(tài)分析

對于橫梁等大型零部件,其內部的筋板結構設計得是否合理,關系著橫梁系統(tǒng),甚至整個機床系統(tǒng)的加工性能。動梁龍門加工中心的橫梁作為運動與支承部件,其靜動態(tài)性能對機床加工精度影響重大,因此,針對橫梁內部筋板結構進行設計與優(yōu)化。

如圖3所示,為原橫梁結構圖,其中橫梁內部筋板結構為“米”型,筋板厚度為30 mm。因為滑座組件(包括滑座、主軸箱、滑枕等)在橫梁上移動的行程范圍僅為圖中所示的L區(qū)域,因此在對橫梁進行優(yōu)化設計過程中僅對橫梁L區(qū)域段的筋板結構進行優(yōu)化設計。

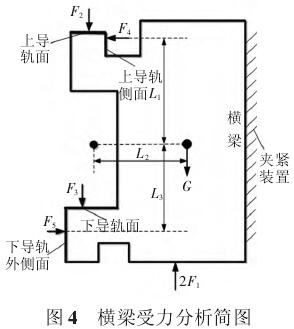

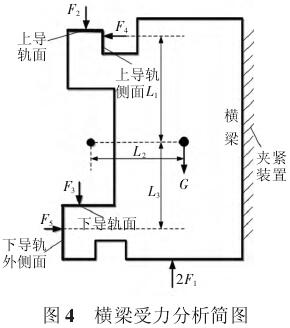

為提高有限元仿真分析的效率與準確性,分析時,僅將橫梁導入分析軟件,此外,去除橫梁模型上不必要的孔和細小零件 [7-10],其中橫梁材料屬性設置為:密度7250 kg/m3,彈性模 量 120 GPa, 泊 松 比0.27,環(huán)境溫度 22℃;網(wǎng)格劃分時設置相關度為100%,網(wǎng)格大小 0.05 m。如圖4所示,將滑座組件的重力對橫梁的作用效果等效為對應上下導軌面的正壓力F2和F3,將滑座組件重力對橫梁的扭轉作用等效為上導軌內側面和下導軌外側面的力F4和F5,將滾珠絲杠對橫梁的托舉力2F1作用等效為對應面的固定約束,將橫梁后側液壓夾緊裝置的作用效果等效為對應面的固定約束。

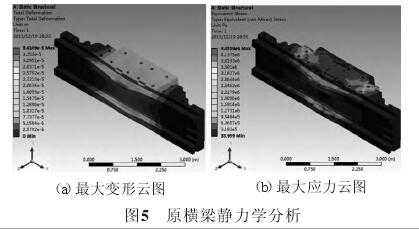

將橫梁三維模型導入ANSYS中,仿真分析橫梁在非工作狀態(tài)下的靜動態(tài)特性,如圖5所示為原橫梁有限元分析最大變形云圖和最大應力云圖,其中最大變形量為36.109 μm

,位置在橫梁中間部位,最大應力為4.4558 MPa。雖然以上兩指標均可滿足出廠設計要求,但是最大變形量仍然有提高的空間。

此外,最大 應 力 遠 小 于 材 料HT300的許用應力,因此,在后續(xù)的優(yōu)化設計中可將最大應力作為次要評估指標。

對橫梁進行模態(tài)分析,分析結果如圖6所示,其中一階固有頻率為138.68 Hz,然而外在的激振頻率為0~100 Hz,因此該橫梁不會發(fā)生共振現(xiàn)象,所以,在后續(xù)的優(yōu)化設計中可將一階固有頻率做為次要評估指標。

其中原橫梁一階固有頻率振型為沿Z軸平動,說明橫梁在受到外載荷(滑板組件及切削力)作用下,當激振頻率與固有頻率相近時,發(fā)生共振,且易發(fā)生沿Z軸方向的傾斜翻轉,從而損壞橫梁及其它部件的結構,因此,實際生產過程中應該避免機床處于激振頻率較高的環(huán)境中或遠離振動頻率較高的機械設備。

3 、橫梁結構優(yōu)化

3.1 橫梁筋板結構優(yōu)化設計

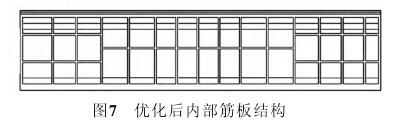

橫梁筋板結構對橫梁的靜動態(tài)特性均有很大的影響,文中對橫梁的筋板結構進行了優(yōu)化設計,在筋板厚度不變的情況下,即筋板厚度為30 mm。將筋板結構設計成如圖7所示結構,即“十”型結構。

3.2 橫梁支撐筋板結構優(yōu)化設計

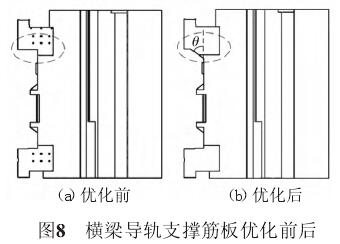

由圖5的橫梁靜力學分析云圖可知,橫梁上導軌變形最大,且最大變形位置在橫梁上導軌中間部位,上導軌結構類似于懸臂梁結構,這種結構最大的缺點是底部彎矩大,易發(fā)生較大的扭轉變形,而針對這樣的結構,簡單有效的方法是在懸臂梁的下端部增加加強筋板。

結合橫梁自身結構特點,為降低其最大形變量,將橫梁上導軌下側的支撐筋板傾斜設計,如圖8所示,優(yōu)化前橫梁上導軌下側支撐筋板水平設計(90°),優(yōu)化后將其傾斜

55°設計,即θ=55°.

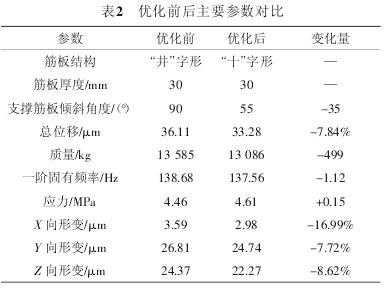

4 、優(yōu)化結果

對優(yōu)化后的橫梁進行有限元仿真分析,并對優(yōu)化前后的各項性能進行比較,結合1、2節(jié)的分析,以最大變形量、質量作為主要評估指標,以一階固有頻率和最大應力作為次要評估指標,對優(yōu)化后的橫梁進行評估比較。

如圖9所示,為優(yōu)化后橫梁的有限元分析云圖。

如表1所示為優(yōu)化后橫梁的前4階固有頻率及振型。優(yōu)化前后主要參數(shù)對比如表2所示。其中優(yōu)化后橫梁質量減輕最明顯,減輕了499kg,最大變形量減少了7.84%,雖然一階固有頻率有稍微的減少,但是其值任然遠大于激振頻率,最大應力雖然增加了0.15 MPa,但是其值遠小于材料HT300的許用應力;此外,橫梁的X、Y、Z向的形變量均有不同程度的減少,其中X向橫梁形變減少最大,減少了16.99%。

綜合以上分析說明優(yōu)化后橫梁上導軌面的扭轉變形明顯減少,剛性增加,橫梁的靜動態(tài)性能得到提高,優(yōu)化設計的方法與角度是合理可行的。

5 、結 語

對橫梁進行建模和有限元分析,并對橫梁的內部筋板結構和橫梁薄弱環(huán)節(jié)的結構進行設計與優(yōu)化,優(yōu)化后在橫梁最大應力與一階固有頻率基本不變的情況下,橫梁質量減少了499 kg,最大變形量減少了7.84%,取得良好輕量化效果,為機床零部件的設計提供了方法參考。

文中雖然對橫梁的筋板結構和橫梁上導軌支撐筋板的結構進行了優(yōu)化設計,使橫梁的性能得到有效提高,在以后的研究中,如果將橫梁的筋板厚度、橫梁箱體的壁厚以及橫梁的外形尺寸等作為優(yōu)化設計的目標,并結合正交試驗法和靈敏度法將進一步提高優(yōu)化設計的效率與參數(shù)選取的準確性。

投稿箱:

如果您有機床行業(yè)、企業(yè)相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業(yè)、企業(yè)相關新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息

業(yè)界視點

| 更多

行業(yè)數(shù)據(jù)

| 更多

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機床產量數(shù)據(jù)

- 2025年5月 金屬切削機床產量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機床產量數(shù)據(jù)

- 2025年4月 金屬切削機床產量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況