摘要:車銑加工中心是一種集成多工藝多工序能高速高精度切削的機械設備,滿足機械制造業的一次定位一次加工的需求。車銑中心在數控車床上增加了C 軸控制及銑床動力頭,集中了加工工序,明顯減少了裝夾校正的次數,提高了加工效率及精度。本文以車銑加工中心為研究對象,重點分析高速超精密切削工藝技術。

關鍵詞:車銑加工中心;高轉速;超精密;切削工藝

高速超精密切削工藝與普通工藝相比,更能保障機械產品的質量性能,速度高出5~10 倍,促使切削工藝朝向更精密的狀態發展。目前,車銑加工中心的應用,提供了高速超精密的切削工藝,打破了傳統切削工藝的限制,在高速狀態下切削機械產品,同時保障切削表面的精密性,有效控制切削工藝的質量,體現車銑加工中心的高效性。常規切削技術中,受到多種因素的影響,無法提高切削的精準率和速度,車銑加工中心完善并修整了切削工藝,改進切削工藝,促使其具備高速、超精密的特點,滿足機械產品的加工需求。車銑加工中心高速超精密切削工藝,為我國的航天、汽車、模具制造等行業提供了技術支持。

1 、車銑加工中心與高速超精密切削技術

車銑加工中心在高速超精密切削技術中,隨著切削技術的發展,使用刀具也逐漸表現出一定的特性。例如Comp ax 銑刀,其在切削硅鋁合金時,機床提高切削速度時,即會進入切削死區,導致切削的能力逐步下降,達不到高速超精密的切削效果,雖然此類刀具的切削速度高于硬質合金刀具,但是在硅鋁合金上卻無法體現高性能,然而其在加工鋁合金時,切削速度高達4000m/min,鑄鐵加工的速度高達2000m/min,比普通刀具有10倍的速度優勢。所以,車銑加工中心在保障高速超精密切削工藝的同時,需要選擇優質的刀具,如PCD、PcBN,此類超硬刀具,能夠滿足車銑加工中心的切削需求,具備優質的耐磨性能,適應高速切削的環境,促使車銑加工中心可以具有高速、超精密的特點,以達到理想的切削狀態。

2 、車銑加工中心高速超精密切削工藝

2.1 PCBN 刀具切削工藝性實驗

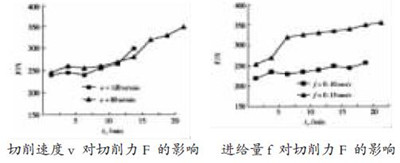

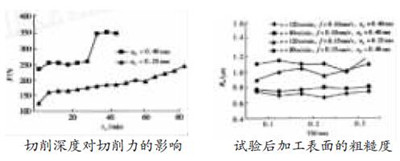

試驗采用的是熱處理后的鈦合金TC4 棒料, 刀具采用MitsubishiHeavy Industries, Ltd 公司的細晶粒金屬型PCBN 刀具,牌號KD120 ,其中CBN 含量為93 %,金屬型結合劑,刀片尺寸為SNGA120408 ,帶負倒棱,刀具前角28°,后角0°,主偏角45°。實驗CKD6183 車銑加工中心上進行干切削。切削力采用三向壓電晶體傳感器測試,表面粗糙度采用便攜式粗糙度計測量。對切削力和已加工表面粗糙度采用單因素試驗法進行研究,對刀具壽命采用對角正交回歸試驗法進行驗證。采用單因素試驗是為了比較切削用量要素中單一要素變化對切削力、工件表面粗糙度的影響;采用對角正交回歸試驗,可求出PCBN 刀具壽命的經驗公式。在刀具壽命試驗中每隔一定的切削時間tc 用工具顯微鏡測量刀具后刀面的磨損帶寬度,并采用后刀面平均磨損帶寬度VB = 0. 3 mm 作為刀具磨鈍標準,對磨損后的刀具做SEM 和EDS 分析,研究PCBN 刀具切削鈦合金時的磨損形貌單因素試驗條件。

2.2 高速精密切削工藝實驗

以CKD6183 車銑加工中心為對象,分析工藝控制中是如何實現高速超精密切削的。CKD6183 機床,配置伺服主軸,增加上下移動的銑頭,實現XYZC 四軸聯動,該實驗中,要求機床加工航空軸類零件,利用一次裝夾完成軸類零件的高速超精密切削。機床為落地式擺放,床身導軌使用大寬度的矩形筋、山行筋,寬度為610mm,實驗機床的床寬要大于普通機床,提高足夠的抗扭性。最大回轉直徑數值:機床φ830mm、刀架φ450mm,傳動比設計為1:2,保持同步帶動的設計狀態,主軸轉速10~800r/min,分度精度小于3s,螺紋范圍為16~128。實驗中的技術參數為:最大回轉直徑2000mm、最大加工長度8000mm、主電機功率35KW、轉速21~163r/min。

車銑復合機床工藝實驗中,利用CAM 編程,設計好數控的程序。CKD6183 機床實驗中表明,其在加工航空軸類零件時,可以有效控制工件表面的殘余應力,預防工件變形,為高速超精密提供良好的工藝條件,而且精準計算了零件的受力變形量,設計了預先補償消除,提供恰當的切削力,不斷改善切削加工中的受力和刀具切削方式,排除影響零件加工精度的因素,進而保障零件性能的優質性,有效實現高速超精細切削。

車銑加工中心實行高速超精密切削時,需考慮工件表面質量、尺寸的影響,切削工藝中,最直接的影響因素是徑向振動,基于MQL 技術,設計研究實驗,改善高速超精密切削環境。該實驗中,利用加速度傳感器控制切削刀具振動徑向的信號,輔助測量三項切削力。

實驗方案中,內置MQL,優化切削工藝中的噴嘴霧化工藝,讓噴霧直接沿著刀具到達切削區。內置MQL 的直徑為1mm,噴嘴與刀尖距離為6.5mm,數據分析,高速超精密切削時,過大的振動會降低工件表面的質量水平,損壞機床,MQL 作用下的振動,平均強度明顯降低。每個切削速度值內,MQL 振動,切削的效果要優于普通干切削,保障了高速超精密切削的優質性。

3 、車銑加工中心高速超精密切削的關鍵技術

3.1 切削機理

高速超精密切削機理是車銑加工中心進行切削技術的理論支持,可提高切削形成的效率。切削機理融合了多項技術學科,主要有:(1)車床高速超精密加工的規律設計;(2)切削形成的理論技術;(3)不同材料完成高速、超精密切削的條件和機理;(4)虛擬技術的輔助使用。

3.2 機床設計

車銑加工中心是現代機床行業的發展方向,如果機床需要達到高速超精密的切削工藝,就必須要求機床達到規范的設計標準,特別是在剛度、精度方面,應該準確地設計車銑加工中心。機床設計中常見的內容有:(1) 高速超精密狀態下的主軸設計;(2)CNC 控制體系設計;(3)進給系統設計與控制;(4)機床工作臺面及相關裝置的設計;(5)機床切削與實際冷卻。

3.3 運行技術

(1)機床在機械產品切削工藝中,優化加工運行的軌跡,禁止出現切削誤差;(2)選擇相應的切削參數和方式,對應高速超精密切削的加工需求,做好參數與方法相互控制、相互約束的工作;(3)根據刀具的材料需求和參數需求,選擇對應的刀具,全面控制切削工藝的運行。

3.4 測試技術

高速超精密切削工藝處于密閉的環境中,操作人員無法直接觀察切削運行,所以采取測試技術,利用機床自身的監控系統,實施監測切削的工藝狀態。測試技術中包含信號處理、傳感技術等,確保測試技術的專業性。

4 、結束語

目前先進的數控機床是七軸五聯動車銑中心,類型xy4bcy,這種雙主軸雙刀架的車銑中心兩刀架可以同時切削加工,副主軸移動裝夾工件,可以實現一次裝夾完成所有的工序,精度更好,效率更高,是數控加工的前沿地帶。近年來廣東省技工院校數控專業配置了先進的數控車銑加工中心,如DMG、HASS 等知名品牌。本文經試驗獲得車銑加工中心在高轉速下進行的超精密切削工藝技術的數據分析,可對數控教學研究及高速超精密的零件加工提供科學的依據。究及高速超精密的零件加工提供科學的依據。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com