分度盤在刃具磨床中, 使用比較廣泛, 它對磨削有等分精度要求的刃具有著直接的關(guān)系, 如我廠生產(chǎn)的M6 4 2 0B 型、側(cè)陷4 2 5 型、MG 6 4 2 5 型滾刀刃磨床、M6 1 1 0 D 型拉刀刃磨床等, 都采用分度盤機構(gòu)直接分度的方法進行磨削。因此, 分度盤的等分精度, 將直接影響被加工刃具的加工質(zhì)量。以分度盤作為基準元件的滾刀刃磨床為例, 必須從加工對象的實際需要, 配備各種分度盤。

我廠從1 9 5 8 年起就開始生產(chǎn)M6 42 OB 型滾刀刃磨床。當(dāng)時分度盤精度要求不高, 槽距誤差為0. 0 15 毫米, 積累誤差為0. 03 毫米, 對這類要求不高的分度盤, 當(dāng)時我們也克服了不少困難。1 9 6 5 年才開始研制較高精度分度盤; 1 9 7 8 年生產(chǎn)的MG 6 4 2 5 型滾刀刃磨床的分度精度要求就更高了, 其分度盤槽距誤差為0. 003 毫米, 累積誤差為0. 01 毫米, 這種產(chǎn)品可加工3A 級滾刀。

一、分度盤的類型及其主要技術(shù)要求

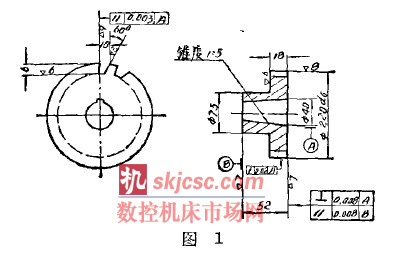

我廠生產(chǎn)的各種分度盤, 規(guī)格類型統(tǒng)一,為5 至4 8 , 材料選用合金鋼, 一般為Cr W Mn,槽淬硬達H 凡5 9 , 具有耐磨性妖能承受一定沖擊力、精度持久性較好等優(yōu)點。我廠常用的分度盤如圖1 所示, 它的技術(shù)條件如下:

1.槽距公差0. 0 0 3 毫米, 累積誤差0. 01毫米; 2.錐孔著色檢查, 接觸面達8 5 多, 且靠近大端; 3.淬火H 凡石9 , 穩(wěn)定處理。

從圖1 及其技術(shù)條件可看出, 對我廠設(shè)形狀一致, 其直徑為價2 0 0 至功3 5 0 毫米, 槽數(shù)備來講, 要求是高的, 要求分度盤的實際等分精度超過滾刀槽等分精度很多倍。

二、分度盤的加工工藝

我廠分度盤的加工過程是: 鍛。退火。粗車。粗磨內(nèi)錐孔* 插鍵槽、銑槽。淬火, 半精磨外圓及端面, 半精磨內(nèi)孔。時效, 精磨外圓各部* 精磨內(nèi)孔、粗磨齒槽* 半精磨等分槽。精磨等分槽。

以上過程中, 主要是磨削等分槽。磨削前, 通過各工序環(huán)節(jié), 其中重要工序是銑槽及粗磨內(nèi)錐孔, 因車加工后的各工序都以內(nèi)錐孔作基準定位。這兩道工藝如未達到較高的技術(shù)要求, 會直接給磨齒槽帶來困難。

三、銑齒槽方法

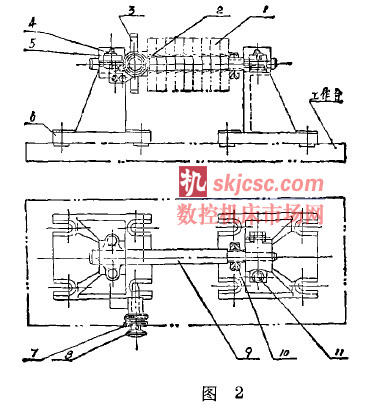

齒槽的粗加工, 我廠采用多工件裝夾的銑夾具, 在X 6 2型臥式銑床上進行, 利用分度母板分度定位, 如圖2 所示。

在分度盤另件1 內(nèi)錐孔上, 各個裝入內(nèi)錐套2 , 串裝在軸9 上, 用螺母10 壓緊后, 裝入夾具體6 的半圓弧內(nèi), 并蓋上壓板5。

蓋板用螺釘4 及1壓緊。定位閘齒8 插入分度母板3 , 然后壓緊螺母7 進行銑削。采用此法銑削, 生產(chǎn)效率高, 分度盤等分誤差容易保證,其次在車加工后都以內(nèi)錐孔為基準, 以此防止槽子等分誤差的增大。這種方法能適應(yīng)小批量多品種的生產(chǎn)需要。

四、磨削齒槽的方法

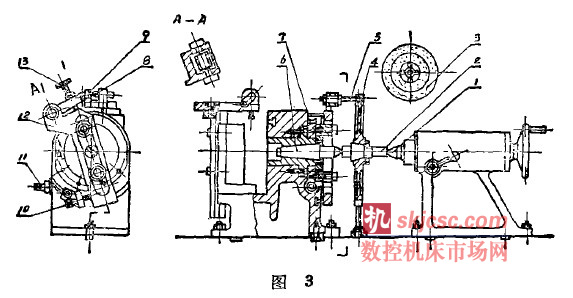

我廠自生產(chǎn)分度盤以來, 基本上用手動分度磨削。利用平面磨床改裝成專用機床或工具磨床配上磨夾具進行磨削, 如圖3 所示。

夾具體及尾架安裝在改裝的平面磨床或工具磨床上。心軸2 裝上分度盤(被加工另件)4 , 由前后頂尖工、6 頂住。磨削時, 根據(jù)分度盤槽數(shù)通過調(diào)整蝸輪付7、1 推動支架1 2 至加工需要位置, 使分度槽邊接觸定位柱5 , 然后用固緊螺釘10 定位固緊, 以消除蝸輪付的間隙。螺釘1 3 作微調(diào)用。砂輪的校正, 可回轉(zhuǎn)中心線的金鋼筆8,由定位板9 定位。定位板9的定位面重合于通過頭尾架中心線的垂直面。這樣在回轉(zhuǎn)金鋼筆8, 并在搖動臺面時, 金鋼筆8 即可對砂輪3 進行修正。因此, 修整后的砂輪端面能處于正確的加工位置。

磨削時, 在分度盤的槽中找出槽距最小的為起點, 逐步逐圈進行磨削, 至磨至火花及聲音一致為合格。用此法磨削一塊24 槽、直徑歸20 毫米的分度盤, 可達槽距誤差0. 0 02 毫米, 累積誤差0 . 0 0 4 毫米以內(nèi)。精確的齒槽間的弧長石=2 ∏R/ Z , 丑為分度盤上接觸定位點到中心的距離, Z 為槽數(shù)。分度盤在開始加工時, L 值要經(jīng)過反復(fù)找正。假如未找正L 值, 第一槽多磨去a , 即L1 =L + a , 逐槽加a 值, 磨出的工件就不符合要求。

我廠調(diào)整L 值的辦法, 是搖動蝸桿, 使砂輪與工件L 值慢慢接近, 最后調(diào)整螺釘來達到要求。

五、采用靠模板進行半精加工

由于以上辦法, 加工和調(diào)整的時間都較長, 又不易調(diào)正, 進度慢, 效率低, 精度也難保證,

因此我們采用靠模板進行半精加工的方法來提高效率, 保證質(zhì)量, 其優(yōu)點如下:

1.半精加工時可選用切削力強的粗粒砂輪進行磨削, 精度由靠模板控制, 而光潔度可不要求太高;

2.為精磨齒槽時找正L 值打下良好的基礎(chǔ)。

因我廠在精磨時, 已取下靠模板, 用一件精度合格的工件調(diào)整L 值, 調(diào)整至砂輪端面與被磨工件徑向直邊剛接觸時, 即可進行逐齒精磨。也就是說, 半精加工是保證等分精度,而精磨是為了提高光潔度。

這種辦法每班可加工12 至18 槽的分度盤20 塊左右。對我廠品種多、批量小的情況,用以上方法加工是可以適應(yīng)要求的。

六、影響磨齒槽等分精度的各種因素

1. 振動由于我廠磨削分度盤齒槽的機床沒有防振措施, 外界的振動對磨齒槽的質(zhì)量有很大影響, 經(jīng)驗證明機床橫向產(chǎn)生少許振動, 大致影響誤差在0. 0 01 ~ 0 . 0 03 毫米以內(nèi)。

2. 溫度變化機床在啟動約4 0 分鐘后, 主軸發(fā)熱伸長約在0. 0 3 毫米以內(nèi)。在這方面我們沒有采取措施, 是在沒有恒溫的條件下進行生產(chǎn)的。

其他如導(dǎo)軌潤滑、機床精度、砂輪修整、支撐點剛性、砂輪選擇等, 都對加工質(zhì)量有一定的影響。

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com