0引言

并聯機床具有傳統結構的機床不具備, 甚至難以實現的一些優勢。在科技發達國家, 并聯機床已進入應用層, 我國雖已研制出幾種并聯機床的樣機, 但尚未真正進入應用層。由并聯機器人到并聯機床并非一個簡單的拓展或轉換, 真正實現這個跨越涉及動力學、切削理論、工藝學、數控等諸多問題的綜合。雖然導致這些問題的因素錯綜復雜, 但是, 如果并聯機床無機械傳動鏈, 許多影響因素自然消失, 一些棘手難題隨之解決。既然并聯機床以新結構模式出現, 若仍承襲傳統的驅動和傳動模式, 一些弊端也被繼承。因此, 把更合適的驅動技術引入并聯機床, 是促使并聯機床進一步高精度化、高速化、高效化、柔性化的必要環節, 以便增強并聯機床的生命力、實用性和性能價格比, 擴展其技術應用范圍。

1 并聯機床驅動和傳動的現狀

并聯機床的獨特之處是其基于空間并聯機構的進給系統, 盡管結構新穎, 仍有如下問題:

(1) 主運動均為回轉運動, 使并聯機床的功能單調, 限制了其應用范圍。

(2) 進給傳動鏈的模式為: 或用旋轉型伺服電機配以機械傳動鏈; 或用液壓伺服系統, 難免涉及一些傳統的疑難問題:

滾珠絲杠螺母副和齒輪副除了有原理性缺陷,使用時由諸多因素( 如制造水準、彈性位移、熱變形、磨損等) 引起非線性綜合誤差, 由于誤差的復雜性和隨機性, 已成為傳統結構機床的棘手問題。然而, 傳統結構機床各個坐標的綜合誤差彼此獨立, 可以分別調整和補償; 而并聯機床不僅每個 進給桿 有綜合誤差, 而且各個進給桿之間的綜合誤差又嚴格地相互映射, 難以分別調整和補償, 也使折算到活動平臺上的非線性綜合誤差有更強的復雜性、隨機性和模糊性[ 1]。凡是有機械傳動鏈的機床, 都難以用反饋補償完全消除機械傳動鏈產生的綜合誤差, 還會導致成本高、控制復雜、難調整和維護等負面作用。

從整體受力分析講, 并聯進給機構的 進給桿 屬二力桿。然而, 并聯進給機構的剛度并非取決于進給桿的自身剛度, 而是受滾珠絲杠螺母副、齒輪或液壓傳動元件及介質的局部剛度、接觸剛度和動剛度的綜合制約, 機床工作時易產生彈性位移、受迫振動和自激振動。

滾珠絲杠螺母副最高運行速度一般為20~30m/min, 最大線加速度也僅能達到1~ 3m/ s2。當前國際上要求先進高速機床的單坐標最高進給線速度為110~ 150m/min, 最大線加速度10~ 25m/ s2, 滾珠絲杠螺母副或液壓傳動不能滿足現代機床的這一主流發展需求。

液壓伺服系統成本高, 不易實現精確勻速微量進給, 某些情況下還涉及環保問題。

當然, 因為各用戶層對設備需求的差異, 具有機械傳動鏈的并聯機床仍是并聯機床家族的重要成員。但是, 并聯機床要想真正成為21 世紀的機床, 應該向精密、高速和柔性化發展。

2無傳動鏈高效并聯機床傳動模式

2.1 并聯機床的主運動系統。

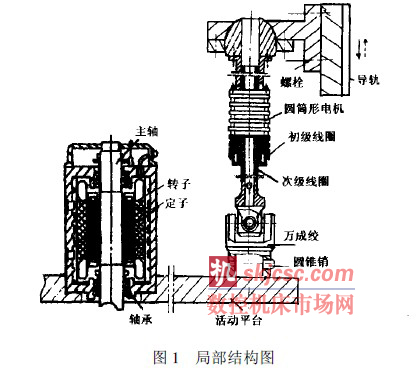

2.1.1 主運動為回轉運動。機床的主運動用電主軸直接驅動。電主軸的機械結構見圖1 左下部, 電主軸在國外也稱空心轉子電動機, 其空心轉子與機床主軸用過盈配合結為一體, 轉子兩端有動平衡調整環, 用發熱量低、散熱快的活動式電磁軸承或Si4N3陶瓷軸承作主支承, 主軸以高精度高速旋轉[ ( 4~ 6) 104r/ min] , 主軸可無級調速[ 2]。由于電主軸的特殊構造, 大部分熱量由定子產生, 轉子產生的熱量大部分轉化到定子中形成空氣隙, 極少部分傳到主軸上,一般用油水型熱交換器冷卻定子和軸承, 主軸溫升穩定在1~ 2 [ 2] 。根據生產綱領和工藝需求, 必要時可更換不同用途的主軸。還有一種結構較簡單的電主軸, 其轉子本身就是機床主軸。并聯機床能實現銑、鏜、鉆、磨等功能。

電主軸使刀具能對工件進行( 超) 高速切削, 其切削力很小、切削溫度極低、刀具耐用度高, 不僅提高了加工效率和表面質量, 而且能高速、優質地切削低硬度或難切削材料。

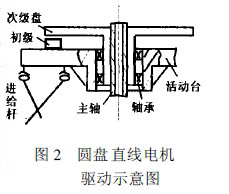

還可采用圓盤型直線電動機直接驅動主軸; 盡管這種電機輸出的是回旋運動, 因其工作原理和初級 (定子) 的構造與直線電機相同, 故將其納入直線電機范疇[ 3]。如圖2 所示, 這種電機可以有一個或幾個初級, 若把圓盤形次級( 動子) 的回轉軸設計成空心軸, 空心軸與主軸以過盈配合結合成一體, 可根據工藝需求和生產綱領更換主軸; 若將圓盤次極的回轉軸直接設計成主軸, 則只能更換刀具; 因圓盤次級兼起飛輪作用, 更適用于主軸受沖擊載荷的機床。

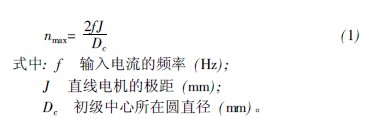

電機通常采用自然空冷, 僅當圓盤次極直徑較小且運動轉差率較大時才考慮用強迫風冷。電機的最大驅動力矩和極限轉速通過初級在圓盤次級上的徑向位置調節, 主軸的極限轉速可用下式確定[ 3] :

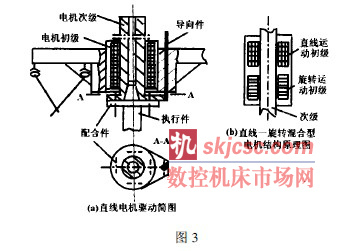

2.12 主運動為直線運動。如圖3 ( a) 所示,直線電機的空心次級( 動子) 與主運動執行件結為一體, 這種結構的優點是便于更換不同類型或規格的執行件, 增強了機床的柔性。如果把直線電機的次級直接制造成主運動執行件( 未畫) , 雖然能提高剛度和精度, 但是機床的工藝范圍受限。在直線電機行波磁場作用下, 次級( 執行件) 做往復直線運動, 次級的有效長度取決于機床結構和最大工作行程, 通過控制輸入直線電機的電參數調整執行件的運動頻率和行程[ 3]。配備導向件( 如圓柱導軌副) 實現執行件的導向, 有關導向件的內容參閱機床設計資料。理論上講, 這類并聯機床能實現刨、插、推削、鋸斷、焊接、輕量沖(擠) 壓等功能。

2.13 主運動為螺旋運動。開發主運動為螺旋 運動的并聯機床具有理論意義和實用價值, 譬如: 螺栓類零件裝配機、高效( 鉆孔) 攻絲機、精密座標鏜床等, 然而, 直線- 旋轉混合型電機的問世為研制這類并聯機床奠定了基礎。如圖3 ( b) , 這種電機有兩套初級( 定子) 繞組, 兩套初級共用一個次級( 動子) , 旋轉運動型初級繞組通電時, 次級做旋轉運動;直線運動型初級繞組通電時, 次級做直線運動, 兩套初級繞組同時通電時, 次級做螺旋運動, 電機的調速范圍寬, 極限轉速高[ 3]。采用這種電機的并聯機床,具有旋轉、直線和螺旋三種主運動, 具有很大的工藝柔性和技術潛力。

2.2 并聯機床的進給運動系統

2.21 直線步進電機的特點。實現精確進給的必要條件之一是取消機械傳動鏈, 用直線電機直接驅動進給運動執行件是理想方案。與直線直流電機和直線感應電機相比, 直線步進電機( Linear Step Motor)更適合并聯機床的進給系統, 其主要原因如下[ 2, 3] :

(1) 用開環控制和細分電路可實現無漂移精確微步距位移和無累積誤差的高分辨率定位;

(2) 響應快。次級運動速度可達120~ 150m/ min,線加速度可達30~ 70m/ s2;

(3) 混合式直線步進電機在不加控制電流情況下, 在失電狀態能確保其次級在瞬時既定位置上, 無需失電鎖緊裝置, 適于伸縮桿的功能要求;

(4) 電機的初級發熱量小, 而次級的大部分直接外露而自然空冷, 因此累積溫升較低。

2.22直線步進電機的選擇。直線步進電機按其電磁推力產生的機理可分為變磁阻式( VR) 和混合式兩大類。

變磁阻式結構簡單, 但無永久磁鐵, 只需單極性開關電路控制, 故綜合成本低、可靠性高。由于電機始終處于開關運行狀態, 耗電量較小, 因此, 在不要求高分辨率的場合優先考慮。

混合式具有線圈和永久磁鐵, 結構較復雜, 但在同體積的情況下, 產生的最大推力比變磁阻式大的多。混合式易實現微步距控制, 相應的細分電路簡單, 因此, 混合式適于空間受限, 需要高分辨率定位和大進給驅動力的場合。

2.23 直線步進電機驅動的并聯進給系統[ 1, 4, 5]。

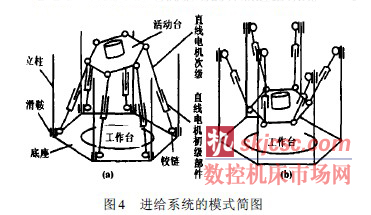

圖4 表示直線步進電機驅動的并聯進給機構, 因為活動臺永遠是并聯機床的進給運動執行件, 主要有二種應用情況: 其上安放主運動電機及刀具; 其上放置夾具和工件。直線步進電機的次級經鉸鏈與活動臺連接, 而它的初級經鉸鏈與滑鞍連接, 滑鞍或由電機驅動或手動驅動, 使之能沿立柱軸向位移和定位。并聯進給機構用六個相同的直線步進電機驅動, 圖1右上部表達了其中一個直線步進電機( 桿) 的結構, 為突出結構重點, 未畫出導向件等附件。為增加電機的驅動力和失電時對次級的鎖緊力, 并盡量減少 桿 的徑向尺寸, 一般取電機初級長度接近并聯機構要求的最短桿長。有幾種傳動模式:

(1) 滑鞍的位移是機床的調整運動。機床工作時滑鞍不動, 屬于常規的六軸聯動進給, 在行波磁場作用下, 電機次級做直線往復的聯動, 使活動臺的位移、速度和姿態按既定規律變化, 實現刀具或工件的進給。從機床的性能價格比考慮, 大型機床易采用電機驅動滾動絲杠螺母副實現滑鞍的位置調整; 小型機床則可用手動機構調整滑鞍的位置, 然后將滑鞍鎖定在所需位置。根據生產需求,調整滑鞍在立柱上的位置, 可把并聯系統從圖4 ( a)的內容式轉換為圖4 ( b) 的外容式。無論內容式還是外容式, 調整滑鞍的位置能改變活動臺相對于工作臺在鉛垂方向的極限位置或初始姿態。若活動臺安裝主運動電機, 純并聯前提下, 工作臺無自由度; 串、并聯情況下, 工作臺有自由度。對于內容式結構, 若活動臺安裝夾具和工件, 活動臺就是工作臺, 把主運動系統置于支承立柱上( 未畫)。

(2) 用直線步進電機驅動滑鞍作進給運動。預先把六個電伸縮桿 分成三組, 相鄰兩桿為一組, 同組內兩個桿的初始長度調整為相等。機床工作時, 靠數控系統實現同組的電動伸縮桿嚴格地同步伸縮(擺動) , 而同組內的兩個滑鞍則嚴格地同步位移, 即一個組相當于一個等效桿和一個等效滑鞍的組合。與口中闡述的傳動模式相比, 雖然機床的傳動和運動方式改變了, 但是機床的自由度數( 軸數) 和聯動控制數目沒變。

(3) 仍然用直線步進電機驅動滑鞍作進給運動。把六個 電伸縮桿 調整到所需的相等長度, 并 鎖定 各桿長度, 既把六個桿剛性化, 再采用與 (2) 一樣的分組法。機床工作時, 只讓每組的兩個滑鞍嚴格地同步運動, 六個電伸縮桿 只擺動, 不伸縮。因此, 只對三組滑鞍實施三軸聯控, 減少了機床的自由度數和聯動控制數。

目前的并聯進給機構均采用標準化、系列化的滾珠絲杠螺母副或液壓伺服部件, 設計和使用受其行程及參數的制約, 若用非標的滾珠絲杠螺母副或液壓伺服部件將大幅增加成本。然而, 采用直線步進電機,能根據不同的最大進給行程方便地更換相應長度的次級桿, 電機次級的綜合成本比滾珠絲杠和液壓伺服件低得多, 而且使用中無須預緊、潤滑、密封等, 更無摩擦、磨損。

3 結論

與現有并聯機床相比, 無機械傳動鏈高速并聯機床的傳動模式有以下主要特點:

(1) 精度高。由于無機械傳動鏈, 理論上講, 進給系統易實現精確微量位移和高分辨率定位, 主運動系統有更好的旋轉精度和動特性。

(2) 柔性好。即能調整機床的結構布局, 也能更換主運動執行件或直線步進電機的次級。

(3) 效率高。主運動執行件的極限速度高, 進給直線步進電機的次極響應快, 極限速度高。

(4) 溫升低。所用電機溫升低, 摩擦熱源少, 高速切削散熱快, 無主軸箱等阻熱零部件。

(5) 工藝范圍寬。機床結構具有一定柔性, 電主軸和直線步進電機的調速范圍寬, 具有電主軸的機床還能加工低硬度或難切削材料。

(6) 綜合成本低。無傳動鏈及其輔助性零、部件; 不需要對傳動鏈的冷卻、潤滑系統。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com