1概述

汽輪機(jī)葉片是一種典型的具有復(fù)雜曲面的零件。葉片一般都處在高溫、高壓、高轉(zhuǎn)速和腐蝕介質(zhì)環(huán)境下工作,不僅需要有較高的強(qiáng)度,而且要具有較高的抗腐蝕、抗疲勞、抗沖擊能力。隨著材料科學(xué)、設(shè)計(jì)技術(shù)、加工設(shè)備的變化和進(jìn)步,其型面形狀日趨復(fù)雜,其加工工藝也不斷地發(fā)生變化并日臻完善。其加工要求嚴(yán)格,加工量很大。

汽輪機(jī)葉片的型面已經(jīng)從等截面直葉片向變截面扭葉片發(fā)展,其加工工藝也隨之變得愈加復(fù)雜,葉片型面的造型及加工直接影響到汽輪機(jī)的工作性能。目前,汽輪機(jī)葉片一般均采用五坐標(biāo)聯(lián)動(dòng)數(shù)控機(jī)床來(lái)加工完成 。加工之前的數(shù)控編程是保證葉片加工精度和表面質(zhì)量的關(guān)鍵。本文針對(duì)汽輪機(jī)葉片型面的復(fù)雜性,先將實(shí)測(cè)數(shù)據(jù)經(jīng)Matlab軟件平滑處理后,導(dǎo)入U(xiǎn)G利用NURBS方法對(duì)其進(jìn)行了精確的三維造型,并進(jìn)行了葉片的數(shù)控加工工藝流程規(guī)劃;UG的加工制造模塊功能極強(qiáng),研究在同一個(gè)CAD、CAM環(huán)境下,實(shí)現(xiàn)汽輪機(jī)葉片的三維造型、圖形化數(shù)控編程、刀具軌跡生成、實(shí)時(shí)加工仿真的方法,以保證數(shù)控加工的質(zhì)量和效率。

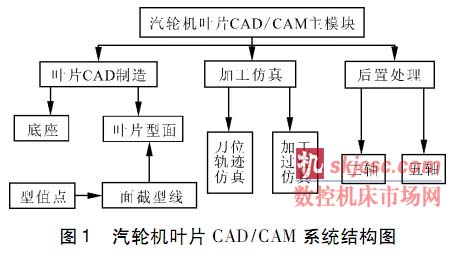

2汽輪機(jī)葉片的CAD/CAM系統(tǒng)結(jié)構(gòu)圖

UG是一個(gè)高度集成的CAD/CAE/CAM軟件系統(tǒng),它不僅具有強(qiáng)大的實(shí)體造型、曲面造型等設(shè)計(jì)功能,而且可以運(yùn)用建立好的三維模型直接生成數(shù)控代碼,用于產(chǎn)品的加工。汽輪機(jī)葉片CAD/CAM系統(tǒng)結(jié)構(gòu)圖見圖1。

3創(chuàng)建葉片三維模型

3.1葉片數(shù)據(jù)的獲取方法

汽輪機(jī)葉片數(shù)據(jù)的獲取主要有兩種方法:一種是通過(guò)逆向工程;一種是通過(guò)理論計(jì)算。逆向工程是把原型的幾何尺寸通過(guò)各種測(cè)量方法(如:三坐標(biāo)測(cè)量機(jī)、激光跟蹤儀、三坐標(biāo)測(cè)頭等)轉(zhuǎn)化成數(shù)據(jù)文件,然后重新建立此零件的CAD模型的技術(shù)。理論計(jì)算是根據(jù)流體力學(xué)原理計(jì)算出的葉型數(shù)據(jù)。

數(shù)據(jù)文件提供的是一系列數(shù)據(jù)點(diǎn)坐標(biāo),數(shù)據(jù)點(diǎn)坐標(biāo)格式為:“X空格Y空格Z空格”,與UG對(duì)數(shù)據(jù)源文件的要求一致。這樣才可以根據(jù)曲面的連續(xù)、光滑性要求,在UG的自由曲面模塊中,由葉片的離散數(shù)據(jù)點(diǎn)擬合生成光滑、準(zhǔn)確的閉合曲線,從而再通過(guò)這些曲線生成葉片曲面。

3.2葉片數(shù)據(jù)的平滑處理

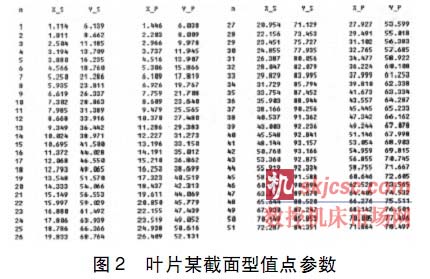

本文以某汽輪機(jī)葉片制造企業(yè)提供的一只汽輪機(jī)靜葉片造型為例。如圖2所示,該葉片某截面包含有各截面型線的葉盆、葉背型值點(diǎn)參數(shù),其中,(X_S,Y_S)為該截面背弧曲線上的型值點(diǎn)坐標(biāo)值,(X_P,Y_P)為盆弧曲線上的型值點(diǎn)坐標(biāo)。無(wú)論是盆弧還是背弧均給出了51個(gè)型值點(diǎn)。

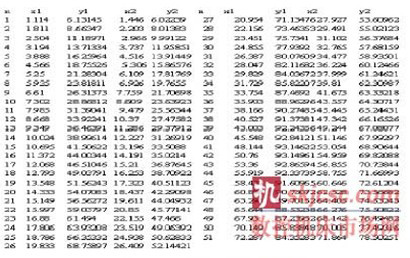

本文數(shù)據(jù)通過(guò)逆向工程獲得,測(cè)量時(shí)由于人為因素或其他因素(測(cè)量?jī)x器本身的誤差),導(dǎo)致測(cè)量值與實(shí)際值存在一定的誤差。對(duì)測(cè)量值進(jìn)行平滑處理,目的就是使得測(cè)量值與實(shí)際值之間的誤差減小。在多軸加工中,曲面的光順性及曲面間的光滑連接特性對(duì)生成多軸數(shù)控加工程序的質(zhì)量影響很大,這就對(duì)葉片型面的幾何建模提出了更高的要求。葉片型面的高質(zhì)量幾何建模,首先是指型面在各截面型線方向上要保持光順。其次,在葉片徑向上曲面也要求同樣保持光順。將圖2中測(cè)量值導(dǎo)入Matlab軟件,通過(guò)CFTOOL工具和Smooth函數(shù)對(duì)測(cè)量值進(jìn)行平滑處理。處理后數(shù)據(jù)如圖3所示。通過(guò)對(duì)葉片截面型線型值點(diǎn)進(jìn)行平滑處理,使得葉片截面型線比處理前更平滑更接近葉片實(shí)際截面型線。將處理后的數(shù)據(jù)輸出并保存為.dat文件。為下一步UG建立汽輪機(jī)葉片三維模型做準(zhǔn)備。

3.3汽輪機(jī)葉片三維實(shí)體造型

汽輪機(jī)葉片一般由葉根、葉身和葉冠三部分構(gòu)成。葉根和葉冠的形狀相對(duì)規(guī)則,可以直接通過(guò)草繪截面,拉伸為實(shí)體。再在實(shí)體造型的基礎(chǔ)上進(jìn)行打孔、開槽、倒圓、倒角等操作即可得到實(shí)體模型。而葉身部分是汽流通道,形狀比較復(fù)雜。葉身的橫截面稱為型面,組成型面的周線稱為型線。葉片的葉身就是由這些型線擬合而成的光滑復(fù)雜曲面。

圖3 平滑處理后的數(shù)據(jù)

(1)數(shù)據(jù)導(dǎo)入

將Matlab軟件平滑處理后的數(shù)據(jù).dat文件導(dǎo)入 UG中。導(dǎo)入方法:點(diǎn)擊UG中的樣條曲線按鈕,出現(xiàn)根據(jù)極點(diǎn)、通過(guò)點(diǎn)、擬合、垂直于平面4個(gè)提示選項(xiàng)。選擇“通過(guò)點(diǎn)”,然后點(diǎn)擊選項(xiàng)“文件中的點(diǎn)”,選取數(shù)據(jù).dat文件即可建立樣條曲線。

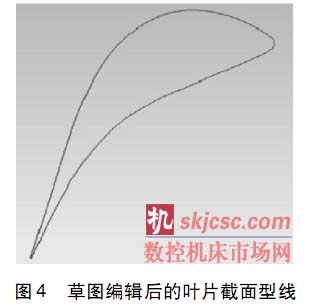

(2)草圖編輯

對(duì)建立的樣條曲線進(jìn)行草圖編輯。圖4為草圖編輯后葉片截面型線。

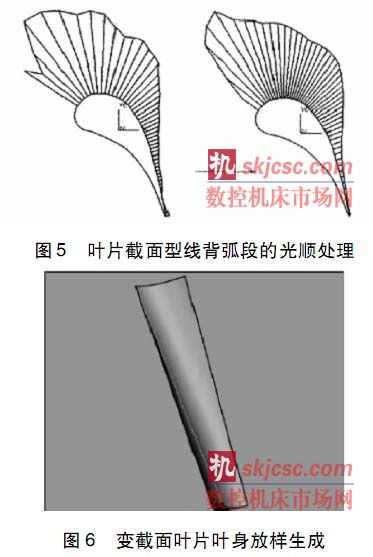

(3)曲線分析

用UG中的曲線分析工具,分析葉片截面型線的曲率分布情況,有無(wú)斷點(diǎn)、尖點(diǎn)、交叉、重疊。下面以一條型線為例,分析曲線的質(zhì)量。曲率梳可以反映曲線的曲率變化規(guī)律并由此發(fā)現(xiàn)曲線的形狀存在的問(wèn)題。通過(guò)編輯曲線中的光順曲線命令,修改光順因子,來(lái)達(dá)到需要的光順曲線。光順后的曲線更有利于后續(xù)的數(shù)控加工編程。圖5為葉片截面型線背弧段的光順處理。

(4)葉身生成

葉片葉身采用多截面導(dǎo)動(dòng)的方法來(lái)生成,如圖6所示。

4汽輪機(jī)葉片數(shù)控加工自動(dòng)編程

(1)葉片的加工工藝分析

葉片的毛坯一般是鑄造或精鍛而成,留出一定的加工余量。當(dāng)葉片尺寸比較小的時(shí)候也可以直接用方坯料開始加工。葉型曲面的加工常用沿著葉片

軸線加工和沿截面型線加工兩種加工方案。由于沿葉片軸線加工出來(lái)的汽道表面質(zhì)量較差,本文采用沿截面型線加工的方法。

由于葉型是光滑連續(xù)的曲面,所以用一刀成形的方法,生成沿型線連續(xù)的刀具軌跡,并一次加工完成。

用五軸聯(lián)動(dòng)數(shù)控機(jī)床加工葉型曲面的主要工藝過(guò)程為 :①粗加工:這個(gè)過(guò)程的主要目的是去除多余的毛坯料,加工出葉型曲面的大體輪廓。②半精加工:這個(gè)過(guò)程要加工出葉型曲面的基本形狀,并留出少量的加工余量,為精加工做準(zhǔn)備。③精加工: 這個(gè)過(guò)程要加工出葉型的整個(gè)型面,過(guò)程和半精加工類似,但需要取較小的行距和表面允差,以提高表面的加工質(zhì)量。

(2)UG/CAM基本設(shè)置

首先確認(rèn)工作坐標(biāo)系原點(diǎn)然后進(jìn)入加工模塊進(jìn)行相關(guān)設(shè)置:設(shè)置安全高度;設(shè)置幾何體包括指定部件和指定毛坯;設(shè)置加工公差;創(chuàng)建刀具。

刀具選擇。加工葉片的整個(gè)過(guò)程要用到3種刀:端銑刀(粗加工用)、球頭銑刀(半精加工和精加工用)和球頭錐銑刀(清根用)。

加工方式的選擇。在UG/CAM中為每個(gè)工序選擇合適的加工方式,其中半精加工和精加工的加工方式相同。

刀具軌跡的生成。在UG/CAM中,選擇合適的加工方式、加工對(duì)象和走刀方式等后,再設(shè)置好切削行距、步長(zhǎng)、表面允差、進(jìn)給率等加工參數(shù),即可以執(zhí)行[Genemte]命令生成刀具加工軌跡。

加工過(guò)程仿真。UG/CAM中集成了加工仿真的功能,可以對(duì)生成的刀具軌跡進(jìn)行加工仿真,動(dòng)態(tài)的模擬刀具切除材料的加工過(guò)程,并且可以儲(chǔ)存加工仿真后的毛坯留待下一道工序使用。在UG環(huán)境下,通過(guò)加工仿真對(duì)刀具軌跡進(jìn)行仿真和驗(yàn)證。

刀位文件生成及后置處理。在UG/CAM中生成了刀具軌跡并進(jìn)行了加工仿真和干涉校驗(yàn)后,可以將加工數(shù)據(jù)和信息輸出成為刀位源文件(CLSF)。刀位源文件(CLSFF)主要包括刀具信息、加工坐標(biāo)系信息、刀具位置和姿態(tài)信息以及各種加工輔助命令信息等。單擊“操作”中的“后置處理”可以生成葉片加工的NC代碼。

5結(jié)語(yǔ)

在UG環(huán)境下,結(jié)合Matlab軟件強(qiáng)大的數(shù)據(jù)處理功能,對(duì)葉片的精確造型進(jìn)行分析。在UG中進(jìn)行葉片的三維造型,進(jìn)行加工、刀具軌跡編程和加工仿真,使汽輪機(jī)葉片的設(shè)計(jì)和加工編程基于同一個(gè)CAD/CAM環(huán)境下。這就實(shí)現(xiàn)了產(chǎn)品設(shè)計(jì)和制造過(guò)程信息模型的無(wú)縫連接,大大減小了編程出錯(cuò)概率,提高了編程效率和可靠性。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com