摘要:對待加工工件進(jìn)行了工藝分析,設(shè)計了合理銑削加工的原理方案; 根據(jù)此方案設(shè)計了專用數(shù)控銑床的原理方案,并對整個機床做了合理的結(jié)構(gòu)布局; 然后進(jìn)行了電機的選型及計算; 設(shè)計了導(dǎo)軌配置方案并進(jìn)行了導(dǎo)軌的壽命計算。

關(guān)鍵詞:專用銑床; 電機選型; 導(dǎo)軌壽命計算

高新技術(shù)武器裝備是國防的物質(zhì)前提,因此要大力推進(jìn)國防科技與武器裝備的自主創(chuàng)新[1]。高精尖武器研發(fā)十分重要。我國某公司研發(fā)出了一款先進(jìn)的兩棲裝甲車,在水中及陸路都能快速行駛。該兩棲裝甲車整個車身是由鋁合金板材焊接而成,用以減輕整車質(zhì)量,這就導(dǎo)致了車身某關(guān)鍵部位在焊接后產(chǎn)生了較大的焊接變形,達(dá)不到設(shè)計要求,焊接后必須對該部位再次進(jìn)行精密銑削加工[2 - 4]。由于該加工部位在車身內(nèi)部,受空間結(jié)構(gòu)限制,傳統(tǒng)加工銑床以及加工中心不能對該部位進(jìn)行加工[5 - 6]。因此,設(shè)計了一種新型的、能適應(yīng)該車身空間結(jié)構(gòu)的專用精密數(shù)控銑床。該專用機床是為用戶量身定做的新機床,滿足用戶的需要,且比加工中心便宜很多,具有一定優(yōu)勢,因此對該專用機床的研發(fā)具有重要意義。

1 、待加工工件工藝分析

1. 1 工藝分析

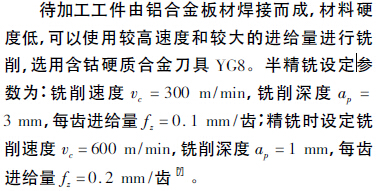

加工工件示意圖如圖1 所示。待精加工部位是2 個橢圓環(huán)平面,位于整個裝甲車殼體內(nèi)部,是一個與其他結(jié)構(gòu)有配合要求的關(guān)鍵部位。橢圓環(huán)平面要求加工精度為Ra = 0. 4 μm,平面度要求為0. 2 μm。內(nèi)橢圓長半軸和短半軸尺寸分別為400mm 和280 mm,外橢圓長半軸和短半軸尺寸分別為460 mm 和340 mm,加工余量為4 mm。采用一次裝夾,選擇合適的銑刀參數(shù)和走刀路徑,一次走刀完成整圓環(huán)平面加工以提高效率和加工精度,同時調(diào)整加工參數(shù)完成半精加工和精加工。

圖1 工件示意圖

1. 2 加工過程概述

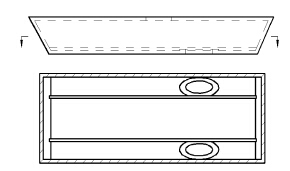

工件先進(jìn)行裝夾,通過專用夾具達(dá)到工件預(yù)期設(shè)定的位置,然后進(jìn)行對刀,根據(jù)銑削深度調(diào)整好銑刀位置,工件尺寸參數(shù)確定刀具走刀路徑,并通過立柱的左右移動位移量與搖臂的旋轉(zhuǎn)角度控制刀具走正確的位置。加工過程如圖2 所示。

由于受空間結(jié)構(gòu)限制,工件裝夾前銑床刀具位于O 點,才能使工件安裝時避免與銑床發(fā)生干涉。先從O 點到達(dá)加工起點A 位置開始進(jìn)行銑削加工,然后依次到達(dá)B 位置、C 位置、D 位置,最后又回到A 位置,即到達(dá)了一次加工的終點,完成了一次銑削加工。整個加工過程: O - A - B - C - D- A( 半精銑) - B - C - D - A( 精密銑削) - O。

圖2 加工過程

2 、專用數(shù)控銑床總體方案設(shè)計

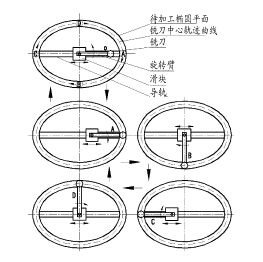

2. 1 機床布局

該機床是一臺結(jié)構(gòu)非常緊湊小巧的專用精密數(shù)控銑床,主要由3 個方向上的伺服電動機、床身、滑臺、立柱、搖臂以及主軸箱等組成[8]。機床結(jié)構(gòu)簡圖見圖3。該結(jié)構(gòu)最顯著的特點是能適應(yīng)狹窄的空間銑削加工,在Z 向采用手動調(diào)節(jié),在簡化結(jié)構(gòu)的同時節(jié)約了成本。加工時采取的方案是工件不動,刀具做切削運動和進(jìn)給運動,即能完成刀具繞Z 軸的旋轉(zhuǎn)主運動、立柱沿X 方向的移動、搖臂沿X 軸的旋轉(zhuǎn)運動以及手動調(diào)節(jié)主軸沿Z 向

移動[9]。

圖3 機床結(jié)構(gòu)簡圖

1. X 向進(jìn)給電機; 2. 床身; 3. 絲杠; 4. 導(dǎo)軌; 5. 滑臺; 6. 立柱;7. 控制搖臂旋轉(zhuǎn)齒輪; 8. Z 向旋轉(zhuǎn)電機; 9. 主軸電機;10. Z 向手動進(jìn)給進(jìn)給; 11. 主軸箱; 12. 銑刀

2. 2 銑床主要元件設(shè)計及計算

2. 2. 1 電機功率計算及選型

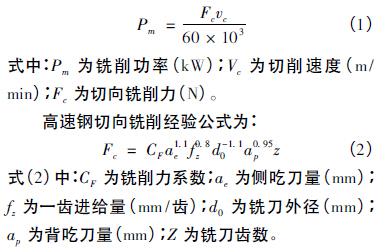

銑床的重要元件包括1 個主軸伺服電機和2個進(jìn)給伺服電機,分別完成3 個運動方向的自動控制。電動機的選型依據(jù)是被加工工件材料和銑削參數(shù)計算的所需功率。銑削功率計算公式為:

被加工材料為鋁合金,選用硬質(zhì)合金銑刀片,取銑削速度為300 m/min。銑刀盤選用R590 -100HA08 - 11M,采用端面銑削方式進(jìn)行銑削加工。查表可知銑削力系數(shù)取217,側(cè)吃刀量為60 mm,一齒進(jìn)給量取0. 1 mm/齒,銑刀外徑為100mm,背吃刀量為3 mm[10]。

將數(shù)據(jù)代入式( 1) 、( 2) 得: Pm = 1. 74 kW。因此,主軸電機選用的主軸伺服電機型號為ZJY208- 2. 2B,額定功率為2. 2 kW。

銑刀主偏角選擇90°。通過各銑削力之間的關(guān)系計算出進(jìn)給力約為120 N、徑向力約為88 N,估算出進(jìn)給功率約為100 W,因此選擇2 個進(jìn)給伺服電機均為額定功率為0. 5 kW 的GSK 80SJT -M024E 型電機。

2. 2. 2 導(dǎo)軌選型與計算

直線導(dǎo)軌采用滾動導(dǎo)引,與滑動導(dǎo)引相比摩擦因數(shù)降低為原來的1 /50,大大減少了能量消耗,與滾珠絲杠配合能大幅度提高設(shè)備精度與機械效率。該銑床采用HIWIN 直線導(dǎo)軌,精度高,能同時承受上、下、左、右方向的載荷。

根據(jù)系統(tǒng)使用條件,本銑床要求滑塊行程為120 mm。結(jié)合系統(tǒng)結(jié)構(gòu)、受載荷情況、精度要求以及成本等因素綜合考慮,選用滑塊型號為HG30A,導(dǎo)軌型號為HGH30R760H。

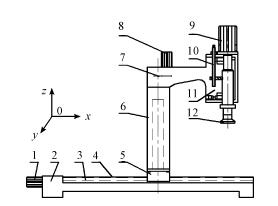

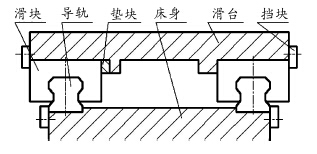

為保證本專用銑床的高剛性和高精度,采用2只導(dǎo)軌,采用全面固定配置方式,如圖4 所示。

圖4 導(dǎo)軌全固定配置

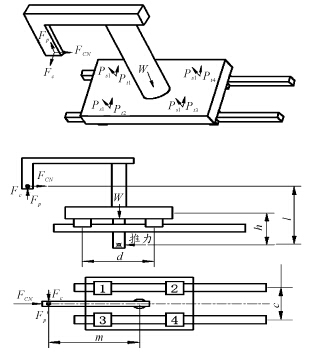

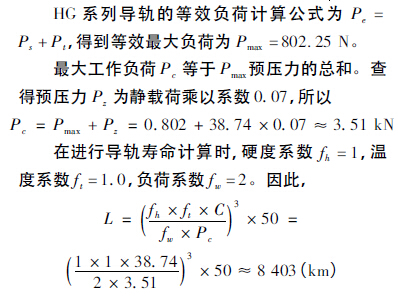

依據(jù)導(dǎo)軌型號、規(guī)格等參數(shù),結(jié)合實際使用情況計算出單個滑塊的工作負(fù)荷,再計算出額定負(fù)荷與工作負(fù)荷之比,并由此推算出使用壽命[11]。導(dǎo)軌受力分析見圖5。

圖5 導(dǎo)軌受力分析

直線導(dǎo)軌的型號為HGH30R 760H,根據(jù)《上銀導(dǎo)軌技術(shù)手冊》可知其參數(shù): 基本額定動負(fù)荷C = 38. 74 kN; 基本額定靜負(fù)荷CO = 52. 19 kN; 預(yù)壓為ZA。設(shè)備尺寸: d = 300 mm; C = 200 mm,h =200 mm; l = 400 mm; m = 400 mm。滑臺立柱自重( W) 為2 kN; 銑削作用力( Fc)為315 N; 垂直銑削力( FcN) 為315 N; 背向作用力( Fp

) 為88 N; 系統(tǒng)溫度為常溫; 負(fù)荷狀態(tài)為普通負(fù)荷。刀具勻速運動時,根據(jù)空間力系受力平衡,列出力和力矩平衡方程,用以獲得各個滑塊的作用力。

其中負(fù)號表示與圖5 所標(biāo)力的方向相反。

3 、結(jié)束語

通過對待加工工件結(jié)構(gòu)和工藝的分析,設(shè)計出了新型的專用精密數(shù)控銑床的總體方案。該專用銑床適應(yīng)被加工工件狹窄的空間結(jié)構(gòu),具有高度集成性,大大降低了加工者的操作強度和難度。對關(guān)鍵零部件進(jìn)行設(shè)計計算,介紹了電機選型計算方法及導(dǎo)軌壽命計算方法,為銑床的設(shè)計提供參考。

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況