摘要:文中采用靜壓導軌和直驅技術相結合的方式,設計了一種用于銑車復合加工中心的靜壓直驅轉臺。通過力矩電機直接驅動,可以有效地消除傳統驅動方式下由中間傳動環節引起的多種誤差,提高轉臺的精度,改善動態響應特性。同時轉臺配有檢測、冷卻、鎖緊機構,保證直驅轉臺可以完成銑削轉臺和車削主軸的功能轉換,為銑車復合加工中心的發展提供技術支撐。

數控機床整體技術與功能部件的發展是相互依賴、共同發展的,功能部件的創新影響著數控機床的發展,直驅技術是高性能數控機床的關鍵技術之一。直驅轉臺省去了齒輪傳動、蝸桿傳動等機械傳動,其“零傳動”方式解決了傳統的機械傳動中遇到速度、精度、制造成本上的瓶頸問題,具有精度高、速度快、無磨損、無間隙、受力狀態優良等優點。基于直驅技術的回轉工作臺是當今數控機床向復合化、高速化以及精密化發展的關鍵功能部件之一。該技術采用大推力力矩電機替代原有的蝸輪蝸桿傳動,大大簡化了部件結構,提高了模塊化水平,具有更高的控制精度和更快的響應速度,使數控裝備的創新更加簡約和迅速,同時擴大了裝備的工藝覆蓋范圍,在提高產品質量、降低制造成本方面效能相當明顯。因此直驅轉臺技術目前正在成為國際制造裝備業新的設計潮流,已在實際應用中體現了超越傳統技術的巨大優越性,成為了數控機床技術領先的象征。國內外很多學者和工程技術人員對直驅轉臺進行了研究和改進。2008 年日本株式會社森精機制作所上市DDR - 260 的工作臺采用200 mm 的大直徑滾珠軸承和高精度編碼器,工作臺最高轉速達150 r /min,定位精度為4" ,實現了高速和高精度定位[1]。大連光洋科技工程有限公司采用直接驅動技術實現的單軸轉臺,具有良好的精度保持性,其閉環的高精度編碼器及總線式高精度驅動控制器,最大限度地保證其控制精度和可靠性[2]。大連機床(數控)股份有限公司研究開發的VHT 系列立式銑車復合加工中心采用動柱式結構在立式車銑復合加工中心上成功集成應用了直驅式多功能回轉工作臺,通過先進的控制反饋系統和高水平的裝配技術實現了高精度[3]。孫崗存等[4]設計了HMC160 型臥式加工中心的閉式靜壓回轉工作臺,通過對樣機閉式靜壓回轉工作臺進行負載試驗,證明該轉臺具有很強的承載能力,浮起高度穩定,運行平穩可靠。本文采用靜壓導軌和直驅技術相結合的方式,設計了一種銑車復合加工中心的靜壓直驅轉臺結構,可以為大型銑車復合加工中心的發展提供技術支撐,在高檔數控機床的研發方面具有重要的工程應用價值和指導意義。

1 、靜壓直驅轉臺的特點

精密機床朝著大型化、復合化、高精度的方向在發展,其中大型精密銑車復合加工中心為精密機床中難度最大、技術最高的機型。在以往由于受到銑車復合加工中心轉臺高剛性、高轉速的技術制約,限制了銑車復合加工中心在臺面規格上的發展。本文將靜壓導軌和直驅技術相結合,軸向采用靜壓導軌支撐,靜壓導軌使直驅轉臺具有較高的軸向剛度、回轉速度,力矩電機直驅技術,可以有效地消除傳統轉臺驅動方式下由中間傳動環節引起的多種誤差,提高了轉臺的精度,改善了動態響應特性。同時轉臺還配有檢測、冷卻、鎖緊機構,從而保證直驅轉臺可以完成銑削轉臺和車削主軸的功能轉換。

2 、靜壓直驅轉臺設計

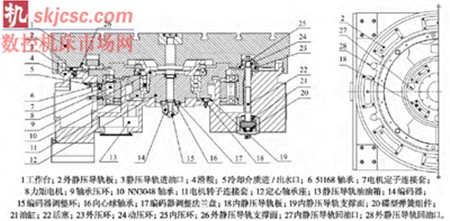

2. 1 靜壓直驅轉臺的結構本文設計的一種用于銑車復合加工中心的靜壓直驅轉臺結構如圖1 所示。其特征在于工作臺下方外環得到外靜壓導軌板的支撐,工作臺下方內環通過螺釘與電機轉子連接套相連,電機轉子連接套下方得到內靜壓導軌板的支撐,通過精調可使內、外靜壓導軌支撐面有良好的接觸。定心軸承座與滑鞍的中心孔用螺釘相連,并通過NN3048 軸承支撐電機轉子連接套,從而實現轉臺的回轉中心定位。與定心軸承座上方相連的軸承壓環、電機轉子連接套外臺肩下側通過螺釘與力矩電機的轉子相連,力矩電機的定子與電機定子連接套的內側肩用螺釘相連,電機定子連接套通過外側肩用螺釘固定在滑鞍上,使力矩電機的定子和轉子同心。編碼器軸的上端面通過螺釘與工作臺相連,下部分通過向心球軸承得到定心軸承座的支撐,最下方與編碼器相連,編碼器可通過編碼器調節環和編碼器連接法蘭盤的調整使其回轉中心與NN3048 軸承的回轉中心重合。內、外壓環通過螺釘固定在工作臺的下方,動壓環被放置在內、外壓環所圍成的“┕ ┙”型槽內,并通過螺帽固定在4 個均布的活塞桿上。油缸通過螺釘固定在滑鞍上的4 個均布孔內,油缸蓋與油缸結合后形成了一個密封的油腔,活塞將油腔分隔成上下兩個部分,通過上下油腔的進/出油可實現活塞桿帶動動壓環做松開或鎖緊工作臺的動作。冷卻介質進/出接頭連接在電機定子連接套的側壁上,冷卻介質從進水口進入到電機定子連接套與力矩電機定子所圍成的密閉冷卻腔內,經過循環后由出水口流入恒溫箱,經恒溫箱冷卻后重新注入,組成了該銑車復合加工中心的液壓直驅轉臺。

2. 2 靜壓直驅轉臺的工作原理如圖1 所示,當轉臺需要實現車削或轉臺相位旋轉功能時,液壓直驅轉臺得到系統的旋轉指令,油缸21 的下油腔進油,活塞22 帶動動壓環24 上移使轉臺處于松開狀態,此時給靜壓導軌供油的多頭泵開始供油,靜壓導軌油通過靜壓導軌進油口3 流進均布安裝在滑鞍上的8個外靜壓導軌板2 及4 個內靜壓導軌板18 上,使工作臺1 的組件與靜壓導軌板2 和18 之間形成一個0. 02 mm 左右的油隙,力矩電機8 的轉子在其定子的磁力作用下帶動工作臺1 的組件和軸承6 和軸承10 旋轉。用于形成靜壓油膜的靜壓導軌油可從滑鞍4 上的內、外靜壓導軌回油口27、28 流回到靜壓導軌用油箱13 中,并由多頭泵重新注入到靜壓導軌板2、18 上。冷卻介質從冷卻介質進口進入電機定子連接套7 與力矩電機8 的定子所圍成的密閉冷卻腔內,經過循環后由出水口流入恒溫箱,經恒溫箱冷卻后再重新注入,實現靜壓直驅轉臺車削或相位旋轉功能。當靜壓直驅轉臺實現強力銑削功能時,發出工作臺1 鎖緊指令,工作臺1 旋轉至指定的相位位置,經工作臺1 下方的編碼器14 反饋校正相位位置,當編碼器14 檢測到工作臺1 相位位置正確時,給靜壓導軌供油的多頭泵停止供油,鎖緊油缸21 的上油腔進油,活塞22 帶動動壓環24 下移,并通過內、外壓環25,23 來拉緊工作臺1,此時電機轉子連接套11、NN3048 軸承10 和工作臺1 的組件被鎖緊,從而實現了直驅轉臺強力銑削功能。

3 、轉臺技術優點

該直驅轉臺的技術優點是將靜壓轉臺技術和直驅技術相結合,采用雙層的靜壓轉臺結構,不僅使轉臺的剛性提高,而且由于靜壓導軌的高線速度特性,還可使轉臺具有高的回轉速度,解決了傳統結構因大直徑軸承的速度因數dn 值低而對轉臺轉速限制的問題。其與直驅技術相結合實現了轉臺直徑大、轉速高、剛性高、動態響應好等特點,可以滿足大型銑車復合加工中心對直驅轉臺的使用要求。配備直驅回轉工作臺的五軸復合加工中心具備高柔性、高精度、高集成性和完全加工能力,可以很好地解決新產品研發中復雜零件加工的精度和周期問題。加工中工件經一次裝夾就可以完成加工范圍內的全部或絕大部分工序,從而實現從復合加工到完整加工的飛躍,大大縮短研發周期和提高新產品的成功率,這在工業領域中的應用具有相當的優勢。

4、 結語

由于國內直驅回轉工作臺等數控機床的功能部件的技術發展相對滯后,尚未形成產業規模,缺乏提供成套技術和產品以及整體解決方案的能力,制約了高檔數控機床的生產和研發。直驅轉臺等關鍵技術的研究與應用推廣,可以有效地擺脫對國外相關技術的依賴,滿足重大基礎制造和國防工業領域對高檔數控機床的巨大需求,對于機床滿足高速度、高加速度、高精度、高柔性和復雜切削負載的工作性能要求,獲得優良的動態響應特性方面,具有重要的指導意義和工程應用價值。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com