【CCMT2024展會看點】制造技術發展趨勢暨CCMT2024展會看點

2024-3-4 來源:機床協會 作者:-

CCMT2024(第十三屆中國數控機床展覽會)將于2024年4月8-12日在上海浦東 上海新國際博覽中心舉辦。本屆展會展出面積20萬平方米,是迄今為止中國境內最大規模的機床工具專業盛會。主辦方組織了大量宣傳文章供業界預先了解展會概況。更多精彩還需您親歷展會、親身品鑒。

本屆展會展出面積20萬平米,創國內機床工具展覽會規模之最,使用了上海新國際博覽中心全部17個展館。來自全球25個國家和地區的近2000家機床工具企業將在CCMT2024展會上同臺競技,境內外知名企業將閃亮登場,不勝枚舉。本屆展會規模大,展品技術先進,技術講座、交流會、論壇等配套活動豐富多樣。

展會主題“聚焦——數字•互聯•智造”,反映了當今世界制造業變革的方向,貼合機床工具行業技術發展趨勢。境內外參展商圍繞展會主題組織眾多精彩展品,展示機床工具行業在數字化、互聯互通、智能制造、高效加工方面所取得的最新成果,為境內外觀眾帶來一場高技術含量的行業盛會。

本文基于展商提供的部分展品,梳理匯總了本屆展會六大看點,供廣大觀眾觀展參考。

一、數字化解決方案日趨成熟

數字化技術能夠顯著降低制造成本,提高生產力和安全性,是制造業發展的必然選擇。機床工具企業致力于研發數字技術產品,各種數字化解決方案日趨成熟,產品設計、加工工藝與仿真、生產過程、生產管理、車間(工廠)管理數字化解決方案層出不窮,成為近年來發展最快的技術。

1. 數字化設計和數字化工藝與仿真

數字化設計能夠在虛擬的環境中實現從產品設計、零件制造、整機裝配到試驗的全過程數字化建模、仿真,實現數據驅動的產品開發與技術創新,提高設計效率,縮短開發周期,提高產品研制成功率。

數字化工藝與仿真能夠高效地完成從產品設計到生產制造的各項準備工作,自動編寫NC程序,并能結合具體加工設備進行仿真,對加工程序進行驗證和優化,保障加工工藝的可行性和安全性,提升加工效率,避免發生干涉和撞機等事故。

MasterCAM、Openmind、Cimtron、蘇州千機等知名軟件企業將展示他們在產品設計、加工工藝與仿真方面的數字化解決方案。

MasterCAM包括設計、實體建模、2D/3D 銑削、車削、車銑復合、線切割、木工、雕刻、多軸加工等多個模塊,集二維繪圖、三維造型、曲面設計、數控編程、刀具路徑模擬等多種功能于一身,具有強勁的曲面粗加工以及靈活的曲面精加工能力,400多種后置處理文件以匹配各種類型的數控系統。CCMT2024期間,MasterCAM將展示他們的最新版本,分享MasterCam2024的新功能。

Cimtron是工模具制造行業應用最廣泛的CAD/CAM集成式專業工模具解決方案之一,用于型腔模具設計與制造、沖壓模具設計與制造、電極設計與制造、數控編程等模塊,涵蓋了工模具制造的全過程——從報價計劃到模具設計、工程變更,以及數控編程。為型腔模具、沖壓模具、電極設計等提供豐富的數字化解決方案。

Openmind的Hyperrmill是一款CAD/CAM集成化軟件,提供從2.5軸到5軸的系列模塊,具有自動干涉檢查、獨立五軸聯動、動態變化刀軸等功能,編程功能簡單易用,能夠輕松地完成五軸加工的編程,可靠而高效地制造要求嚴苛的零件,并使所有曲面都具有完美的質量。Hypermill還針對多葉片幾何構型的轉子和定子產品加工提供特殊的策略。

蘇州千機智能技術的千機CAM,包括渦輪類零件數控編程、通用數控編程、特征編程、特征測量與評價、幾何自適應加工、葉片補償加工、PCD刀具激光加工等多個專業CAM工具,為制造行業提供2-5軸加工零件的精密、高效、低成本數控加工工藝解決方案。

2. 數字化生產過程

數字化生產過程,能夠實時監控生產設備的運行狀態或生產線的生產情況,實現生產過程的可視化監控和故障報警,加工設備的健康狀態以及預防性維護保養,優化生產過程中的問題,提高生產率,降低成本,提高產品質量和穩定性,提高生產安全性。

數字化生產過程也是機床企業研究較為集中的領域。機床企業可以利用設備生產商的優勢,可以將生產過程數字化的功能模塊集成在設備中,為用戶提供相應的數字化解決方案。

格勞博機床(中國)有限公司的GROB-NET4Industry數字化制造解決方案,是GROB公司數十年的機床制造經驗與IT技術高度融合的產物,其模塊化應用程序能夠將企業各要素進行優化整合,提供從生產規劃、復雜編程、復雜工件加工工藝仿真、設備監控與分析、加工過程可視化到維修保養的全方位數字化解決方案。

EMAG的EDNA數字化系統,包括 EDNA Edge Cloud、EDNA Visualize、EDNA HealthCheck、EDNA IoT Ready等4個模塊,實現機床狀態監控和預測性維護保養,生產流程的可視化,以及機床數據的收集、處理和分析,幫助客戶快速實現數字化生產。

Heller公司的Heller4Industry由Heller4Operation、Heller4Services、Heller4Performance三個模塊構成。其中Heller4Operation為用戶操作界面,采用觸摸屏操作,實現快捷、穩定而簡便的操作。Heller4Services匯總了Heller的數字化服務,通過可視化顯示機床狀態的特定信息,如運動軸、主軸或其他組件的狀態顯示來確定磨損狀態,引入預防計劃外停機的措施,減少機床故障時間。 Heller4Performance工藝流程和性能優化分析,將實時數據同步傳輸至互聯網并通過外部云平臺進行評估和展示。

Hermle公司的數字化解決方案由Digital Production、DigitalOperation及Digital Service模塊組成,為客戶提供智能訂單管理及透明生產流程、智能機床調節、無紙化制造、完善技術周期和遠程或預防性維護數字化服務。如訂單智能管理(HACS)能夠預先計算運行時間及刀具使用,直觀分配數控程序;中央監控工具(HIMS)可監視機床實時狀態,機床歷史狀態評估;刀具管理(HOTS、HTMC)可獲取刀庫中的刀具幾何尺寸,優化刀庫占用情況。

Vollmer的數字化解決方案V@dison,包含了V@screen、V@check、V@boost、V@guide四個模塊,分別用于展現機床設備的參數和狀態;分析和優化加工工藝;提升機床加工特定工件的性能;獲取優化的加工工藝,提供預防性維護建議,預防故障發生。

友機技術的UJ-PMS智能加工過程監控系統,通過智慧感知、特征提取與數據分析,對每把刀具的加工功率曲線進行學習、生成邊界,加以實時監控,在發生加工異常(如斷刀、崩刃、過度磨損等常見刀具故障,工件刀具缺失、空加工、重復加工、裝夾錯誤等常見加工問題)時,系統立即通過提醒、報警和停機等方式自動干預加工過程,從而防止刀具損壞、批量廢品、返工及機床損壞等。

蘇州益耕科技有限公司的ELM設備全生命周期管理系統,能夠實現企業生產設備全壽命周期系統化管理,包括基礎數據、設備點檢、設備維修、知識庫、設備看板、報表分析等功能,實現了設備臺賬信息化、維護保養流程化、故障提報自動化、維修方案最優化、運行狀況可視化、生產報表無紙化。其自主研發的MDC生產數據采集系統集成了標準的OPC UAServer服務、MQTT Client,支持對外的接口開放,與第三方云平臺的系統對接,可適配15種、75個型號的主流數控系統。采集數據包括運行數據、工藝數據、健康數據、生產數據、基礎數據、刀具數據、程序數據等。

深圳吉蘭丁智能科技有限公司的數據應用解決方案,實時采集制造過程中機床設備、刀具、加工件品質等核心關鍵數據,并基于數據進行建模形成相應的控制軟件,實時反饋調整,對加工參數進行優化,從而提升加工效率和加工質量,降低生產成本。

西門子公司的Xcelerator是一個開放式數字化業務平臺,全面集成了西門子的工業軟件、服務和應用開發平臺,能夠幫助工業、建筑、電網、交通運輸等領域的不同規模企業輕松、快捷、可擴展地實現數字化轉型。西門子的Xcelerator布置在云端,既是一個開放的數字化業務平臺,也是數字化服務。

Xcelerator機床制造業產品、服務、解決方案,能夠提供機床設計數字化、加工工藝數字化、生產過程數字化服務,從而幫助客戶大幅縮短新產品研發設計、調試時間;提升加工效率、質量和精度,降低加工成本和風險;優化生產流程、降本增效、實現綠色低碳可持續性發展。

3. 數字化生產管理

數字化生產管理通過管理系統實現生產計劃管理、生產排程管理、生產執行管理、設備管理、供應鏈管理和數據分析報告,幫助企業實現生產過程自動化、可視化和可控化,掌握生產進度,提高生產效率,降低生產成本。

武漢益模科技股份有限公司的益模模具智能制造系統能夠實現模具制造從接訂單到交貨的全流程數字化管理,實現模具設計、加工編程、供應鏈、加工自動化、AGV小車、物聯網(IoT)、倉庫管理系統(WMS)等深度融合,信息互聯互通,實現模具智能制造。特別適合模具單件、小批量、多品種等制造型企業。

4. 數字化車間(工廠)

數字化車間(工廠)是在數字化設計、數字化工藝、數字化生產、數字化管理的基礎上,在生產管理過程中對信息系統實現數據集成、分析,在產品制造過程實現可視化管理,使信息能夠貫穿于設計、制造、質量、物流等環節,實現產品的全生命周期管理,縮短產品研發周期,降低運營成本,提高產品質量,提高生產效率,適應快速響應市場定制化凸顯的需求,提升企業競爭力。

數字化車間(工廠)是數字化技術的主要目標,也是實現智能化制造的基礎。

交大智邦通過數字化微縮工廠來展示其在研發、制造、供應鏈、銷售以及售后運維等全業務鏈的數字化運營模式。這個微縮工廠與實際工廠采用了統一的數據源驅動,具有模塊化、可編程、可重構的特點,融合了產品工藝一體化研發設計、智能分揀、復雜部件加工、AGV智能調度、脈動式生產線、數字孿生、智能生產管控、故障運維等先進制造技術。

沈陽中科數控技術的數字化車間管控平臺,主要包括異構多源設備互聯互通平臺、數字孿生虛擬可視化管控平臺、大數據平臺、能耗監控平臺、智能視頻監控平臺,能夠實現車間多種異構多源設備的聯網與實時數據采集監控,構建數字孿生模型,實現車間及設備的使用效率與故障、任務、工時、能耗、人員等OEE數據的統計與分析,以數據可視方式,使設備的實時信息與生產對象、排產計劃和生產任務形成關聯,達到管理直觀、操作方面、提升車間生產管控與制造效率、實現以數據驅動生產的智能制造新模式。

Okuma的數字化工廠(OKUMA Smart Factory)由SmartManufacturing(智能化制造)和Smart Machines(智能化機床)構成,通過Connect Plan連接。SmartManufacturing負責制定作業計劃、編寫加工程序、管理工廠運行。按照確定時間生產所需產品的機制,最大限度地發揮工廠的制造能力,實現多品種、短交貨期、靈活應對市場變化、高效率的生產。Smart Manufacturing通過供應鏈管理(SCM)向制造鏈下發作業計劃,可視化監控管理工廠運行以及加工設備狀態;通過工程鏈管理(ECM)向制造鏈下發加工信息。

MAZAK的SPS(Smooth Process Support)智能化工廠管理系統將信息技術用于產品設計、制造以及管理等全生命周期中,使得工藝、程序、計劃等生產準備提前展開。作業人員只需要讀懂信息,配合機床即可完成任務,達到提高制造效率和質量,降低制造成本,實現快速響應市場的目的。

SPS智能化工廠管理系統包含Smooth CAM RS(編程管理)、SmoothScheduler(日程管理)、Smooth ToolManagement(刀具管理)、Smooth Monitor(監控管理)、Smooth PMC(FMS管理軟件)等模塊組成。其中,Smooth CAM RS可以將客戶的3D-CAD圖紙轉化為生產所需的加工程序,提高編程效率和編程準確性,同時還可以對加工程序進行分析和優化,以助于加工問題的早期解決。Smooth Scheduler可以提取Smooth編程軟件中程序的加工工時,然后根據每臺設備的產能及訂單緊急程度進行自動排產,計算準確的訂單完成時間,將準確的生產計劃、加工程序及工藝、作業指示等信息下發給機床,作業人員只需按照機床提供的信息即可輕松完成生產工作。Smooth Tool Management用來檢查每臺設備的刀庫狀態,提前配置生產所用的刀具,并對刀具壽命進行監控。Smooth Monitor對機床的運轉信息、開動狀態、維護情況,進行實時管理和數據采集分析;無論管理者身在何處,都可以通過軟件查看機床信息,掌握生產計劃的真實執行情況,從而發現生產過程中存在的問題,有針對性的進行解決。這樣,就可以充分激發設備潛能,提高生產效率。

二、自動化技術應用廣泛

自動化旨在顯著提高生產設備的可用性和靈活性,提高生產效率,并彌補熟練工人的短缺。智能制造需要高度自動化的技術與裝備做支撐。棒料上料機、桁架機械手、柔性機器人、機器人單元、托盤庫,以及機床內置上下料機構等自動化解決方案各具特色,適用不同的應用場景,實現單機自動化、柔性制造,組建自動生產線等。

EMAG的倒立車的單機自動化程度高,這次展會展出的VT200雙刀架軸類立式車床,集成了帶工件架的鏈式輸送帶,通過集成在兩個刀塔上的機械手從工件傳輸帶上抓取毛坯件,并垂直送入車床中,完成加工后,通過另一個刀架上的機械手將工件取出,實現單機自動化上下料。

桁架自動上下料機械手結構簡單,剛性好,承載能力大;運動自由度少,易于控制,編程簡單;占地空間小,性價比高。

料聊城鑫泰機床展出的自動化一體機,江蘇特貝爾的高速外圓磨床TS151A-Rh,集成了桁架機械手實現自動上下料,適用于批量化加工。

機器人自動化上下料裝置通用性好,通過更換手抓能夠適應不同類型的工件,機械手運動軌跡可示教編程改變,柔性好,適合各種機床的自動上下料,適應性好。

南通麥斯鐵的自動折彎機器人工作站MB11032R90,將折彎機和機器人兩種設備合二為一,實現了拆垛、上料、折彎跟隨、碼垛等自動折彎功能。通過TCP/IP的方式互聯互通,麥斯鐵機器人可以控制折彎機,使自動折彎的操作更加簡便和自如。

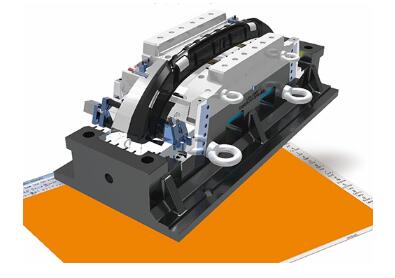

GROB將首次在國內展出他們的緊湊型機器人單元GRC-R12,配合五軸聯動加工中心G150。機器人單元GRC-R12設計緊湊,易于運輸和快速調試,能夠根據需要,在機器人單元中布置夾具庫、工件庫。機器人自動更換夾具或工件。可參數化的工件幾何形狀確保了較短的上料調試時間。抽屜式工件庫可以實現更長時間的無人化生產,并為工件或夾具的自動換裝提供緊湊的解決方案。

寧波偉立的3S-W柔性智能工作站,配置有多層的單機立體貨架,可動態儲存物料箱、托盤、虎鉗、工作臺、抓手等,通過高智能柔性制造軟件,將智能排產、倉儲管理及自動化控制為一體,具備動態規劃及柔性配置能力,為長時間無人值守加工提供支持。

HAAS將演示多種自動化解決方案,有單機托盤庫Pallet Pool、機器人單元以及自動上料機。

立式加工中心VF-2SSYT配合3+1多托盤自動化解決方案,適用于大批量生產運行或高混合率/小批量加工。托盤尺寸914mm×457mm,可根據優先級和排序要求單獨安排,首先加工高優先級工件或較常用工件。加工完成的托盤自動返回到存放位置,或者依次排列到受保護的操作人員工位,以便立即接受卸載和重新裝載,從而實現“熄燈”生產。

HAAS的機器人單元為一臺即插即用的機器人,可通過機床的控制系統進行編程和控制,有7kg、25kg、50kg三種規格。在展會上將展出7kg的機器人單元,配合立式加工中心VF-2SS-V以及數控車床ST-10Y進行演示。

自動上料機(APL)搭配ST-20Y車削中心,演示實現自動化生產并提高生產力最簡單和經濟的解決方案。自動上料機可裝夾不超過147mm×127mm×4.5kg的工件。

托盤庫自動上下料裝置易于擴展,可連接多臺加工設備,靈活應對不同制造方式和產量需求,實現加工設備24h連續加工;柔性強,通過動態的生產排程,在不增加額外成本的條件下,插入緊急生產任務。托盤庫與單臺機床設備連接可構建柔性制造單元,與多臺機床設備連接,構建成柔性自動生產線。

通用技術的柔性制造單元DFU284+MDH50,由臥式加工中心MDH50搭配10工位托盤庫、托盤交換裝置、裝卸料工作站以及單元控制系統組成。適合多品種、小批量工件的加工。

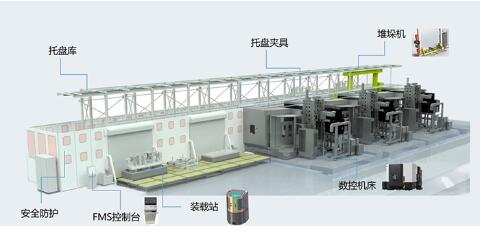

力鼎智能SRM-FMS柔性制造單元,主要由堆垛機、托盤庫、裝載站、機床、柔性控制系統等組成,通過動態的生產排程、柔性靈活的工藝配置,使固定的機床設備變柔性變靈活,能夠加工不同品種的工件、適配多種多樣的生產場景。柔性制造單元控制系統YDCMES-FMS具有柔性配置、動態控制、生產監控、三維仿真、異常處理等功能,實現黑燈工廠生產。

MAZAK的Palletech模塊化托盤柔性線,托盤數量可根據需要進行增減,可靈活應對不同制造方式和產量的需求。本次與HCN-5000L搭配展出的PHS500Q+12P,有12個托盤庫。托盤柔性線包含整線獨立工作所必須的硬件和軟件,工件裝夾方便快捷。通過FMS控制中心與工廠網絡連接,可實現24小時連續加工,并且可以在不增加額外成本的前提下,打斷既定生成任務安排,插入緊急任務。

工業機器人具有可重復編程、擬人化、通用性強的特點,近年來快速發展,應用領域不斷擴大。協作機器人就是機器人與人可以在生產線上協同作戰,充分發揮機器人的效率及人類的智慧,具有生產效率高、安全性高、編程簡單、操作簡便、應用靈活等優點,消除了人機協作的障礙,讓機器人徹底擺脫護欄或圍籠的束縛。因此,協作機器人成為了自動化解決方案的一個新的方向。

里工高尋復合機器人融合AGV小車和協作機器人特點,能夠輕松完成物體搬運、抓取、裝配、設備操控等任務,可廣泛應用于柔性智能制造、實驗檢測、巡檢、物料分揀等多種應用場景。

廣州數控的GSK RH系列高性能中空機器人,搭配其GSKMDC-500P全數字高端焊機,融合先進的焊接工藝技術和機器人控制技術,有效解決1.0mm以下的薄板和超薄板MIG/MAG焊接工藝存在熱輸入量大、變形嚴重、焊接飛濺等焊接問題。可適用碳鋼、不銹鋼、NiCrMo、銅合金等材料電弧增材應用。

庫卡工業機器人系列品種齊全,能夠針對不同的應用場景提供合適的工業機器人以及自動化解決方案。其KR QUANTEC nano機器人結構緊湊而輕巧,干擾輪廓非常小,因此不需要重量平衡,可在在狹窄的空間內實現更大的性能和幾近完美的可接近性,有效負載120kg-180kg,特別適合用于點焊并能以更低的投資成本帶來更好的工藝結果;KR AGILUS使用內置的拖鏈系統和KUKA的控制技術,可以在狹小空間內實現較高的精度。具有Safe-Robot 功能,適用于凈室、有爆炸危險的區域應用場合,有效載荷6-11kg;KR FORTEC-2 ultra重載機器人專為快速精確處理重型和大型工件而設計開發的,有效載荷480kg-800kg,可以在緊湊的空間內保持優異性能;KR CYBERTECH 系列下的高性能多功能機器人結構緊湊,干擾輪廓小,速度快,專門用于搬運:搬運大型工件、加工、裝配、碼垛和保護氣體焊接。有效載荷8-22kg。

三、高效加工技術綻放精彩

提高加工效率是制造業的關注重點,也是機床行業孜孜不倦的追求,從而催生了各種高效加工技術和裝備。展會中匯聚的各種類型的復合加工機床、多主軸多工位加工機床、組合機床等高效加工設備,為用戶帶來更多選擇。

1. 復合加工

復合加工機床以其優異的跨工藝能力和完整加工性能,成為高精度、高效加工的主要技術解決方案之一。

大連科德的KTX1250TC臥式五軸銑車復合加工機床,具有五軸車削和銑削功能,一次裝夾可以完成車、銑、鏜、鉆等加工,雙工件主軸可以實現工件的6面完整加工。特別適合長軸類零件以及多型面特征的零件中、小批量加工,具有節省工藝裝備,縮短生產準備周期,提高工作效率,降低生產成本等優點。

浙江日發的HMC1300T-5X銑車復合加工機床,具有很高的靜態、動態以及熱態剛性和精度,一次裝夾可完成車、銑、鏜、鉆、攻絲等加工,主要用于高溫合金、鈦合金、鋁合金、鎂合金、不銹鋼等難加工材料的加工。

INDEX的銑車復合加工機床INDEX G220,采用了高剛性阻尼的人造大理石整體床身,對置正副主軸、兩個下刀架以及銑削主軸組合,16個運動軸,以及多達169個刀位的刀庫,能夠為復雜工件的完整加工提供最大的柔性。三把刀具可以無碰撞風險的條件下同時進行切削加工,提高機床的加工效率。適用于復雜和多品種的小型及中型工件的高效加工。

奧地利魏因加特納的mpmc系列車銑復合加工中心集成了旋風銑工藝,通過自動頭庫快速切換車銑工藝和旋風銑工藝,實現各種工件的高效加工,在工作區的頂部實現機械手快速直接換刀,減少了換刀時間;帶緩存區的兩側自動刀庫和自動頭庫,可按用戶需求配置,機型更緊湊,更高效。

迪恩機床銑車復合加工機床SMX 2100ST,結合左右主軸以及B軸銑削主軸和12工位高剛性伺服下刀架,可實現一次裝卡完成復雜零件的6面完整加工,保證復雜零件的加工精度,提高加工效率。

MAZAK的銑車復合加工機床INTEGREX i-250HS AG,體現了MAZAK“DONE IN ONE”的理念,對置正副主軸以及帶B軸銑削主軸,能夠實現工件的6面完整加工,另外還融合了齒輪加工功能以及測量功能,可實現滾齒、銑齒以及車齒加工。

武漢重型機床的XKC5640×2龍門移動雙刀架銑車復合加工機床,一次裝夾,可完成車、銑、鏜、磨等工序,加工內外圓柱、內外圓錐、平面、溝槽、錐面、圓弧面、螺紋以及各種旋轉曲面體。還可融合工件測量功能,實現工件在線測量。

Vollmer的工具磨床VHybrid 260,復合了磨削加工和電火花放電加工,可對硬質合金以及PCD刀具磨削加工或電火花放電加工。機床有兩根主軸,下部主軸即可用于磨削,也可用于電火花放電加工,而上部主軸只預留作磨削。在對PCD(聚晶金剛石)刀具進行電火花放電加工時,可達到Ra0.05µm的表面質量。

2. 多主軸機床

多主軸機床將工序加以集成,利用多主軸多工位的優勢,對同一工件的正面、背面或相同零件同時進行加工,因而機床的功能和加工效率得到大幅提高,是當前快速發展的一種高效加工技術。

多主軸機床有多種結構和類型。如雙主軸加工中心,可以同時對兩個工件進行加工,生產效率提升近2倍,同時減少占地面積,降低投資成本。這類機床有東風設備的雙主軸立式加工中心DDL500,上海拓璞的雙主軸立式五軸聯動加工中心,北京博魯斯潘的雙主軸立式加工中心VMC700dsp、雙主軸可交換工作臺五軸聯動五面體高速精密加工中心HMC60L-5i,深圳華亞的雙主軸鉆攻中心YHCS4050A和雙主軸臥式加工中心YHVS 700,奧地利Fill工的雙主軸臥式加工中心Syncromill D2000X、Syncromill C,GROB雙主軸加工中心G320,LiCON的雙主軸臥式加工中心LiFLEX II。

多主軸數控車床通過工序集成,利用多主軸多刀架的優勢,通過副主軸的對接工件功能(對置雙主軸),或者翻轉機械手的功能(平行雙主軸),實現加工工件的翻轉,兩個主軸同時加工工件的正背面不同部位,提高機床加工效率,同時實現工件的完整加工。這類機床有陜西諾貝特的雙主軸雙刀架車削中心TX80-MH,浙江立岡的雙主軸對接車削中心QT55LMSY,廣東圣特斯的雙主軸對接車削中心CTXY52-S,MAZAK的雙主軸雙刀塔車削中心DT200 L,浙江品上的雙主軸數控車床TS-32A,村田機械的平行雙主軸數控車床MW200C、MW120IIC,浙江合信的雙主軸雙刀塔數控機床DTR200ⅡY、雙主軸對接數控機床TS-30,云南CY的雙主軸車削中心CY-STC65mY/1050,廣州臺茂的CNC-580TTS雙主軸雙刀塔車削中心,寶雞西力的XKC-T7SY雙主軸雙刀塔數控車床,上海競格的ET-205SY雙主軸車削中心,INDEX的車削中心INDEX C200。

德國Schutte的單軸自動車床EC2-65,一個主軸,最多可配置4個三軸刀塔單元;一個背主軸,最多可配置2個三軸刀塔單元,這些刀塔單元適用于任何類型的固定式刀具或動力刀具。在加工時,最多可以有6把刀具同時進行加工,其中4把用于主軸,2把用于背主軸,從而極大地縮短加工時間,提高加工效率。

中驅雙頭車利用中置主軸驅動零件旋轉,兩端同時進行車削加工,主要用于兩端同軸度要求較高的短軸類或管類工件的高精度和高效加工,如汽車傳動軸、電驅動汽車電機軸、深水泵軸等。這類針對短軸類零件的高效加工機床有安徽力成的DNL083雙頭數控車床,山東友泰的中間驅動雙頭車床。

3. 單機組合機床

多主軸多工位復合加工機床將車削、銑削、鉆孔、制齒、拉削、修整、滾光、珩磨、磨削等加工技術集成在一臺設備中,以實現大批量復雜工件的六面完整加工,并可具備裝夾補償、U軸橫向加工和進程內測量等特殊工藝。這樣通過多個工位與多種刀具模塊相結合,配置自動化上下料機構,實現復雜精密工件的高效率、大批量加工,生產節拍可以縮短到數秒。這樣的高效加工設備浙江雙正的SZ10B-12H3-17W懸浮式多工位多軸多方向組合加工機床,朗快智能的TG10多主軸多工位水車式車銑復合加工中心,無錫翰坤也有類似的多工位組合機床。

4. 多主軸多功能自動車床

多主軸多功能自動車床,將多根主軸布置在一個桶狀鼓體內,每完成一個工位的加工,桶狀鼔體轉動一個角度,進入下一個工位,每一個工位配備若干個橫刀架和縱刀架,實現多工位,多刀具同時加工,極大地提高了加工效率。多主軸多功能自動車床,還可以同時加工兩個工件,進一步縮短單件加工時間,提高效率。

INDEX公司的MS22-8多軸多功能自動車床,8根主軸環形布置,可以配置2根副主軸以及16個刀架,完成工件的完整加工。8根主軸可以同步驅動,刀架可以自由配置為十字X、Y、Z滑臺或者鏜孔Z向換臺,從而實現高效加工,將多主軸機床在高效完整加工的優勢展現的淋漓盡致。廣泛應用于各行業精密零件的大批量生產。

Tornos的MultiSwiss 8×26多軸自動車床,8根主軸(工位)圓周布置,每根主軸可實現獨立轉速和分度以及C軸定位,每個工位最多可以容納4把刀具。背主軸安裝在兩個移動軸上,可以使用4把刀具完全獨立工作,其中2把為動力刀具。它融合了多軸車床和單軸車床的優勢,配備Tornos TBDECO 或TISIS ISO編程軟件,編程和操作非常簡便,堪比單軸車床,而生產效率卻提高了數倍,顯著提升了產品質量和產品一致性。

5. 多刀架機床

單主軸多刀架數控車床是一種新型的高效加工設備,通過多個刀架同時對工件進行加工,縮短工件加工時間,提高加工效率。如EMAG工的VT200立式軸類車床,四軸配置,行程短,主軸功率高,其最引人關注的是“雙刀塔同時加工”的加工工藝,兩個分別擁有11個刀位的刀塔即可配備車刀,也可配備動力刀具,對加工對象同時進行加工,大幅縮短加工時間,同時確保機床的柔性。

6. 高速高效加工機床

高速加工機床能夠顯著提高切削速度和進給速度,大大縮短切削時間,提高工件表面質量和加工精度。高效加工機床通過優化切削參數,提高單位時間的材料切除量,減少加工時間。高速加工機床和高效加工機床都能夠顯著提高生產效率,降低零件的制造成本,是當前企業重點發展的高效加工技術之一。

大族激光的超高速磁懸浮激光切割機G4020HF 50,三軸采用直線電機驅動,可實現最大定位速度300m/min,最大加速度5g,搭載30kW光纖激光器,自主研發的數控系統,插補周期小于0.25ms,具有完整的萬瓦級切割專家工藝數據庫,擁有零秒穿孔、厚板穩定切割、低氣壓切割、潔凈切割等多種獨特工藝技術,給設備帶來更快的切削效率。

邦德激光的P系列激光切割機,采用Bodor高轉速總線電機,最大加速度可達4.0g,運行最大聯動速度可達200m/min,加工效率提升30%。

紐威數控的高速臥式加工中心HE65EF,三軸快移速度60m/min,具有在一次裝夾中完成箱體五面孔系和平面加工的良好性能,大幅度縮短制造時間,提高加工效率和精度。

蘇州電加工的數控高速電火花小孔加工機,主要用于不銹鋼、高溫合金、合金結構鋼、鈦合金、硬質合金及淬火鋼等材料的小孔高效加工,加工孔徑φ0.3mm-3mm,加工速度最高可到60m/min。

北京北一機床的雙驅式數控高速CBN磨床B2-GPD20,能夠實現一次裝夾,完成全部軸頸磨削,適用于軸類兩端需要高精度磨削的零件加工,CBN砂輪最高速度120m/s,顯著提高了加工效率和加工精度。

阿帕斯的超高速全直驅搖籃五軸加工中心U600,五軸全直驅結構,所有進給軸均可獲得極高的動態剛性,實現超高速精密切削。

上海拓璞的高速復材五軸加工中心,龍門移動部件采用碳纖維復合材料,X、Y軸采用直線電機驅動,直線軸最大進給速度120m/min,直線軸加速度 1.5g,主軸最大轉速24000 r/min,可以實現中小型零部件的高效五軸銑削、螺旋銑孔、制孔、鏜孔等加工。

7. 自動生產線

自動生產線是一種按順序加工工件并生產出產品的一種生產組織形式。采用專業生產、流水線上專用的設備和工藝裝備,以及機械化的運輸裝置,可以提高勞動生產率,縮短生產周期,降低生產成本,是一種常見的高效加工方式。

陀曼桁架式滾倒剃齒輪自動化生產線,由滾倒復合機、數控剃齒機、自動上下料倉、自動甩油機、自動抽檢臺和桁架機械手組成,能完成所有的齒輪熱前制齒加工工序,生產效率高,調試維護簡易,適用于汽車變速箱、摩托車等中小模數齒輪的大批量加工。

江蘇亞威的數控板料沖割折邊自動化生產線由上位機管理運行,實現自動編程規劃、自動連線運轉,具有自動上料、沖壓加工、激光切割加工、攻絲(選配)、成型、機器人分揀下料、收集廢料、折邊加工、機器人下料堆垛、工序間自動物流周轉等功能。 6軸機器人下料單元,可實現自動分揀下料、自動周轉零件、自動翻面對中、自動給折邊機上下料。自動線可接入工廠MES系統。

四、節能環保成為新熱點

2021年10月,中國政府發布《中國應對氣候變化的政策與行動》白皮書,闡述了中國應對氣候變化的新理念,摒棄損害甚至破壞生態環境的發展模式,順應當代科技革命和產業變革趨勢,抓住綠色轉型帶來的巨大發展機遇,以創新為驅動,大力推進經濟、能源、產業結構轉型升級,推動經濟社會的高質量可持續發展。作為工業生產的基礎性產業,機床工具行業尤其需要為此做出貢獻。不僅要努力實現企業自身的低碳轉型,還要為工業生產提供低碳排放的綠色機床工具產品。

機床工具綠色技術研究和應用主要體現在:優化設計,減輕機床運動部件重量,降低能源消耗;能量回收,驅動裝置配備電能回饋裝置以回收制動能;能源管理,待機關閉冷卻、液壓、照明、顯示等耗能設備;提高能源利用效率,采用能效更高的電機;應用數字化技術、自動化技術、復合加工技術、高速加工技術、仿真技術等先進制造技術和管理技術,縮短生產周期,提高生產效率,減少能源消耗;伺服技術取代液壓系統,降低能耗和液壓油使用量;應用微量潤滑以及干切削技術,無污泥過濾水箱,提高廢液處理效果,減少排污。

1. 減少排放

廊坊市澤田依諾的Friendly廢液處理裝置采用減壓蒸餾處理工藝,蒸發溫度可控制在30℃左右,負壓跳動幅度可以控制在 0.1kpa。根據不同的廢液種類,最高可減少95%以上的廢液量。

匯專科技的超聲綠色高效機床,配置了匯專自主研發的智能化超聲加工系統,可選配內冷超臨界二氧化碳或微量潤滑冷卻系統,實現清潔切削。其超臨界低溫二氧化碳冷卻系統,采用低溫二氧化碳作為冷卻介質,最低溫度可達-78℃,解決了難加工材料的加工能力,加工效率提升50%-100%,減少了污染。其微量潤滑內冷系統,配置多個特殊霧化裝置及加氣調節閥,并通過電磁閥進行組合控制,實現5種流量調節方式,通過聯機控制,實現氣霧輸出半自動調節并產生不同劑量油霧,滿足各個刀具和切削工序的不同需求。

西技聯貿易公司的LUBRIX MQL微量潤滑系統,集成了氣溶膠生成過程的監控及調整,保障氣溶膠生成過程一致性和可靠性。

2. 降低能耗

三河同飛的MCW1變頻水冷機,采用低GWP冷媒R513A,比傳統環保冷媒溫室效應降低60%以上;應用專利技術的熱氣旁通/變頻協同制冷系統,有效解決了低溫低負載控制精度,變頻控制水溫控制精度高達±0.1K以上,低能耗,比標準產品整機能耗降低30%以上。

珠海高達的碳纖維傳動軸、聯軸器,采用碳纖維增強聚合物復合材料,具有輕質、高強、耐高溫、抗腐蝕的特點,傳動效率高,傳統扭矩能力強,噪聲低。

海德漢的LCx16光柵編碼器,優化了光學掃描系統,即使在有液體污染和冷凝的情況下也能實現清晰的傳感,提高了光柵尺的抗污特性,簡化了密封空氣的需求,顯著降低用戶使用成本。

德冠精密的雙速主軸齒輪箱,螺旋齒輪結構緊湊,比直齒齒輪箱具有更高的傳動效率,更低的噪音,更低的電機轉速輸入就可滿足加工需求,減少能源消耗。

德國林康機床的臥式加工中心LiFLEX II應用創新的滾珠絲杠驅動結構,與直線電機驅動相比,能夠節省40%的能耗,產能只減少3%,應用微量潤滑技術,相比傳統的冷卻液潤滑單元,省卻了高能耗的冷卻液高壓泵,降低了能耗,減少了污染。

3. 干切技術

秦川機床的YK3115干切滾齒機,重慶機床的數控滾齒銑棱復合機床YH3120-CD,南京二機的數控干切滾齒機、插齒機,應用干切削技術,可消除切削液污染,綠色環保。

4. 綠色機床

綜合應用各項綠色技術,減輕機床運動部件的重量,降低機床使用過程中的能源消耗,減少廢棄物排放,最大限度地降低機床使用過程中對環境的負擔,這種機床可以稱之為綠色機床。

日本OKUMA的ECO suite plus是基于其“Thermo-Friendly Concept”和“ECO suite”而實現機床高精度穩定性與節能(減少二氧化碳排放量)兼備的概念,能夠兼顧“尺寸精度穩定性”與“能耗量削減”,能夠分析CO2的排放量以改進循環,能夠在無人工干涉的條件下自主判斷怠速停止,能夠以較低的能耗實現加工并保持高加工精度和穩定性。OKUMA將配置了ECO suite plus功能機床定義為“綠色智能機床(Green-Smart Machine)”。

OKUMA的臥式數控車床LB3000EXⅢ、立式加工中心MB-46VII、五軸立式加工中心MU-500VIII都是OKUMA綠色智能機床的代表。可通過減少暖機運行時間,準備時間怠速停止等措施來減少機床的能耗,減少機床使用期間CO2的排放量。

日本MAZAK公司的新推出的NEO系列綠色環保機床,保持了原有機型的高生產效率和高精度加工性能,顯著降低了機床功耗,以減少CO2的排放。其VARIAXISi-700 NEO立式五軸加工中心,通過一次裝夾,實現完整加工,減少裝夾輔助時間,利用高速加工、復合加工等先進加工技術,大幅減少加工時間。搭載其最新的Mazatrol Smooth AI控制系統,采用LED機內照明,能夠智能地熄滅機內照明和CNC背光;人體傳感器在檢測到操作人員接近后,機內照明自動點亮;加工結束一定時間后,排屑器自動停止運行減少功耗;使用潤滑脂對主軸、滾柱導軌、滾珠絲杠進行潤滑,大幅減少潤滑油的消耗。采用蓄能器的液壓單元、變頻式冷水機組、去油泥節能冷卻系統,降低能耗,減少環境污染。

5. 先進制造技術

增材制造能夠減少機加工,提高材料利用率,顯著減少產品的重量以及所需材料,降低CO2的排放,是綠色制造的重要組成部分。

海天的金屬3D打印機C400M,采用選取激光熔融工藝,最大成型空間尺寸為400×400×430mm,配置有四臺500W或1000W光纖激光器,具備多種激光技術方案、閉環恒風速、參數自檢測等功能特點,可選配雙向鋪粉和“永久”型循環過濾系統。配備自主研發的HTPrinter、HTCamera等設備運行及打印質量監測軟件,可實現24小時無人化值守的高效生產。

中科煜宸送粉式金屬3D打印機LDM8060,采用LDM工藝,大功率激光器,成型效率高,粉末利用率高,可適用于不銹鋼、鈦、鎳鈷鉻合金等材料的3D打印。

五、網絡化技術助推制造變革

智能機床、數字化、自動化技術對于智能制造的發展起著至關重要的支撐作用。在數字化的推動下,未來工廠的生產計劃、生產組織、制造過程以及產品銷售和售后服務等階段都需要提供必要的數據來支撐,這些數據之間的互聯互通是智能制造的基礎。

很多企業都推出了他們的數字化解決方案,這些解決方案大多數是基于企業自身的產品,因此這些設備網絡化實現比較方便。但是機床用戶面臨的現實是,來自不同企業的制造設備,采用不同的數控系統,數據格式各不相同,要實現互聯互通非常繁雜,成本高昂。一個安全的、開放的、標準化通訊協議,保障各種數據在不同終端之間能夠順暢地互聯互通,提高設備使用效率和制造系統水平,簡化制造設備與用戶IT基礎設施的連接,提高數字化建設效率,降低成本,對于實現智能制造至關重要。

當前國際主流的開放式數控設備數據通訊協議有美國主導的MTConnect、中國主導的NC-Link、德國主導的umati。

NC-Link是由中國機床工具工業協會牽頭,聯合部分高校、研究院所、企業研制的“數控設備互聯通訊協議標準(NC-Link)”,采用先進的通訊技術,確保來自不同控制系統的機床數據,通過開放的、標準化的連接進行快捷網絡傳輸。如華中數控、i5、廣州數控、科德數控、西門子數控、發那科數控和倍福數控系統。該標準已經批準為國家標準GB/T 41970-2022,并于2022年10月12日由國家市場監督管理局、國家標準化管理委員會正式發布。

攜匯智聯致力于NC-Link標準的推廣以及應用。目前已有10000多臺各類數控設備基于NC-Link協議實現了互聯互通,其商業價值得到了初步驗證。不僅構建了完整的技術架構,還具備了從安全采集到數據應用完整的產品化體系。設立了行業NC-Link公共實驗室。廣州數控正在開發基于NC-Link標準的數控系統。

MTConnect是由美國制造技術協會(AMT)牽頭研制的數據交換標準協議,用于數控機床、PLC、工業機器人、測量設備在內的數控設備之間的數據交換。該協議已經正式批準為美國國家標準(ANSI/MTC 1.4),并已經推出了MTConnect2.0版。

德國umati數控設備互聯標準,由德國機床制造商協會(VDW)和德國機械與設備工程協會(VDMA)聯合DMG MORI、EMAG、巨浪、恒輪、GROB、利勃海爾、通快、+GF+、聯合磨削等德國、瑞士的主要機床工具制造商,并邀請了西門子、海德漢、FANUC、博世力士樂、倍福、FAGOR、三菱電機等全球主要數控系統制造商共同研發。

數字化轉型是全球制造業無法回避的必然選擇。但是作為用戶在這個數字化轉型過程中,需要考慮所用通訊協議標準的技術先進性、可靠性和安全性,決定采用什么樣的通訊協議標準。作為世界各國戰略布局的要點,工業通訊協議標準也是大國利益訴求和博弈的焦點。

六、產品適用性開拓新賽道

自動化、數字化、智能化無疑是整個機床行業的未來主題,但機床工具是個性化特征非常顯著的產品,來自用戶的意愿也是行業發展的另一個主題。根據用戶行業的變化,提高產品適用性,滿足當前的市場需求,成為驅動行業發展的重要力量。

汽車向電驅動方向發展的趨勢已經形成。動力以及車身結構的變化,越來越多的復雜和輕量化零件需要加工,對制造技術提出了新的要求。滿足電驅動汽車零件高效加工需求,機床行業努力開拓一個新的賽道。

濟南二機床的雙五軸高速龍門加工中心XHBSV2516×27i,專為電驅動汽車壓鑄車身零件加工設計,配置偏置式雙擺角萬能銑頭、自動翻轉液壓夾具、鼓式直排刀庫,一次裝夾,可實現壓鑄車身結構件正反五面所有加工特征的高速、高精、高效自動加工;4臺機床組線,與后續安裝拉鉚、壓鉚螺母、鋼絲螺套工位以及檢測工位等組成一體化車身鋁壓鑄零件加工機裝配生產線,滿足汽車主機廠產能和節拍需求。

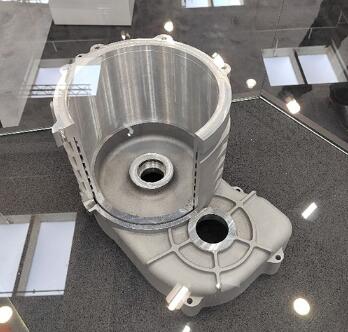

GROB以傳統汽車動力系統制造設備供應商聞名,逐步轉型為電驅動汽車生產設備供應商,掌握了電力驅動產品的幾乎所有繞組和裝備技術。其發卡式電機定子繞組技術已經成為國際標準。GROB還開發出一套模塊化、可拓展的,從單個電芯到復雜電池包的柔性生產裝配系統,可以為整個電池生產流程提供全包服務。其GF系列框架式五軸臥式加工中心,專為加工輕量化的框架結構件、大尺寸底盤工件而設計,寬敞的工作區域,高扭矩、高轉速的情況下還具備極高的動態性和良好的排屑效果,用于電驅動汽車副車架、動力電池外殼、電池底座、縱梁和減振支架等零部件的加工。

奧地利FILL公司,新研發了多款適用于電驅動汽車零部件的加工設備。其SYNCROMILL C系列雙主軸臥式加工中心,主要用于加工電驅動汽車減震塔、油底殼、電池包、副車架等結構件。SYNCROMILL D22-63/X2000雙主軸臥式加工中心,工件轉臺回轉直徑2000mm,適用于大型一體化壓鑄車身鑄件或電池托盤大批量加工。SYNCROMILL Q系列多主軸臥式型材加工中心,4-6個主軸,可以同時加工4-6個型材,適用于電池包、防撞梁等型材的高效加工。

成都煜鼎的PHU1510臥式加工中心,工件最大直徑可達1500mm,是針對電驅動汽車大型框架類結構件的高效精密加工而開發,如整體副車架、電池外殼等。

江蘇恒力組合機床雙五軸高速加工中心HMD2516,針對電驅動汽車底板零件專門設計,采用雙主軸形式。主體為臥式左右對稱結構,在工作臺兩邊各布置一個臥式三坐標加工單元,機床主要由床身、臥式三坐標加工單元、五軸擺頭、A軸搖籃等主要部件組成。機床運動部件采用了輕量化設計,并加強了機床結構的剛性和耐沖擊性,以實現高速高動態性能加工。

MAZAK的FSW-46V復合加工機床,將攪拌摩擦焊與金屬切削工藝復合到一臺機床上。這為電驅動汽車有冷卻通道的電機外殼提供一站式解決方案,即可對電機外殼進行切削加工,又可通過攪拌摩擦焊將內外兩個殼體焊接為一體。

四方達的導條式PCD4刃鏜刀,針對電驅動汽車電機殼體設計,具有高剛性、輕量化的特點,多刃組合式導條支撐結構,刃口處的特殊斷屑槽型設計,實現鏜孔及清根一體成型。加工效率比傳統單刃鏜刀提升3倍,鏜孔圓度0.015mm、圓柱度0.025mm。

恒鋒工具的花鍵精密修形用高速硬拉刀具,可用于電驅動汽車高精度齒輪的熱后花鍵精密修形。

雄克根據客戶個性化需求,開發了方形、圓柱形以及軟包電芯從單個電池的高速裝配到大尺寸電池模組和電池包的高效自動化搬運解決方案。如為抓取大圓柱電池開發的永磁體機械手RCG,通過壓縮空氣驅動,用于搬運直徑為46mm的圓柱電芯。圓柱電芯永磁體抓取單元,通過壓縮空氣驅動活塞,可根據需求單獨激活,用于釋放問題電池。圓柱電芯變距抓取單元,永磁體抓取裝置,通過壓縮空氣驅動,調整電池間距:25mm-38mm。

各種先進制造技術,眾多高端加工設備,將帶你進入奇妙的金屬加工世界。更多的精彩,等待您到CCMT2024展會現場來探索。歡迎蒞臨CCMT2024!

作者:符祚鋼(協會市場部) 責編:蘭海俠

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息