基于轉盤鏜孔仿真的正交實驗參數研究

2017-4-26 來源:鶴壁汽車工程職業學院 作者:趙帥,畢雅萱

摘要:文章利用 DEFORM-3D 有限元軟件建立了轉盤鏜孔的三維仿真模型,根據轉盤零件在不同切削參數條件下模擬出不同的切削力、形變量的數值,并通過設立正交實驗得到最優化的切削工藝參數:切削速度 v = 120 m / min,進給量 vf = 0. 02 mm / r,切削深度 vp = 0. 03 mm。 最后,經三坐標測量機測得試驗零件各孔誤差均在合理范圍內,該方法為以后零件在選擇切削參數方面起到了一定的借鑒作用。

關鍵詞:DEFORM-3D;切削參數;正交實驗

0.引言

目前,我國制筆行業產銷量在世界范圍內遙遙領先,產品出口遍及全球,但我國用于中高端制筆設備卻依賴瑞士和德國的進口。 據統計,國內現已累計進口原裝瑞士米克朗 24 工位筆頭機 250 余臺;同時,訂購后需 14 個月才能提貨,使我國筆類產品的生產嚴重受制于國外發達公司。

在筆頭制造技術方面,高精度的圓柱筆頭廣泛采用多工位機床來加工,加工精度要求達到 ± 0. 5 μm。我國從上世紀九十年代就開始引進瑞士的 24 工位筆頭加工機床,由上海七〇四研究所立項研制,由于國外技術封鎖,缺少相關資料,雖已出樣機,但其加工效果待進一步提高。 2001 年,以豐華股份公司為首、輕工機械研究所、七〇八研究所共同立項再次研發類似的設備,由于機床上關鍵部件加工未達到要求,總體裝配后加工精度不理想,不能大批量工業化推廣。 因此,研發高精度多工位筆頭加工機床對我國制筆行業和制造裝備業具有重要意義。

1.結構特點分析

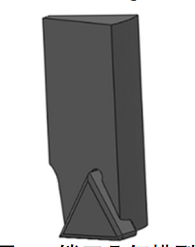

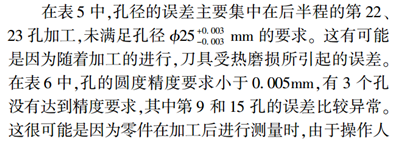

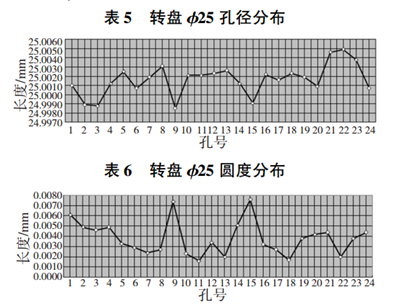

高精度多工位筆頭加工機床的核心部件包括轉動圓盤、上下動力頭座,俗稱“三明治” 機構。 如圖 1 所示,轉動圓盤是機床的分度回轉工作臺,臺面上安裝有夾具和工件;上下動力頭座分別位于轉動圓盤的上下兩側,起到支撐動力頭的作用。 如圖 2 所示,轉盤零件屬于精密多孔類結構件,臺面上孔的加工量占整個零件加工量的一半以上,外沿孔徑的尺寸精度要求在 ± 5μm,圓度精度要求在 8μm。 因此,轉盤孔的加工質量要求格外嚴格,其制造精度的好壞直接影響到整機的性能,現以轉盤鏜孔加工為例進行研究。

圖 1 “三明治”機構圖

圖 2 轉盤零件結構圖

Deform-3D 是一套基于工藝模擬系統的有限元系統,專門設計用于分析各種金屬成形過程中的三維流動,在一個集成環境內綜合建模、成形、熱傳導和成形設備特性進行模擬仿真分析。 與傳統的試錯法相比,利用軟件仿真可使過程分析形象化和可視化,費用低、耗時短,節省人力物力,在考慮多因素時其優勢尤為顯著。因此,本文利用 Deform-3D 有限元軟件對轉盤孔的切削過程進行仿真模擬,根據不同切削參數條件,模擬出不同的切削力、形變量數值,并將這些數值通過正交實驗得出最優化切削參數組合。

2.建立 Deform-3D 仿真平臺

2. 1 建立有限元模型

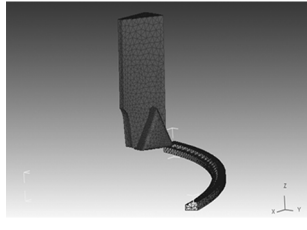

由于 Deform-3D 分析軟件不具備三維造型功能,所以本文選擇在 Solidworks 軟件中建立模型。 在 Solidworks 中建立的鏜刀裝配模型,如圖 3 所示,其中鏜刀前角 γ0 =8°,后角 α0 =10°,刀尖圓弧半徑 rε =0. 2mm。 模型文檔另存為 STL 文件格式,并在選項中選擇“在單一文件”保存裝配體的所有零件。 進入 Deform-3D 軟件中 Machining 模塊后,導入預先構造的刀具模型,刀具材料選擇硬質合金WC。 設定工件尺寸,材料選用 QT700-2。

圖 3 鏜刀幾何模型

2. 2 模型的網格劃分

劃分網格時首先要考慮網格數量,數量越多劃分的越細密,分析精度越高,但計算規模也將成倍增加。具體到鏜孔加工過程中,刀具切削部分應該實現網格細分,其他部分網格應該加粗,這樣既保證了局部變形的求解精度,又節省了求解時間和內存消耗。 在本實驗中,刀具網格類型為相對網格類型,其單元總數為15000 個,Size Radio 為 4,工件網格類型為絕對網格類型,網格最小尺寸為 0. 01mm,其單元總數為 26357 個。

圖 4 三維模型的網絡劃分

2. 3 模擬參數設置

模擬過程中,模擬計算步長的確定是十分重要的。對于幾何形狀簡單,邊角無流變或其它局部嚴重變形的問題,步長可選用模型中較小單元邊長的三分之一。 本實驗設置仿真總步數為 5000,步數增量設為 25,切削終止角度65°。 刀具磨損模型選用適合于金屬切削的 Usui’s 模型,系數 a 為 0. 0000001,b 為 855。 最后檢查仿真的各項參數設置是否正確,生成數據庫,開始運行仿真。

3.鏜孔切削的正交實驗仿真

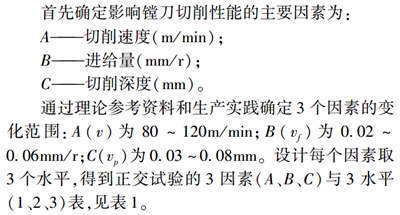

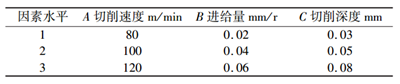

正交實驗是研究多因素、多水平實驗的主要方法,它是根據正交性原則從所有實驗點中挑選部分有代表性的點進行實驗,從中尋找出一組最佳的水平組合。3. 1 實驗方案設計

表 1 因素水平表

3. 2 實驗結果與分析

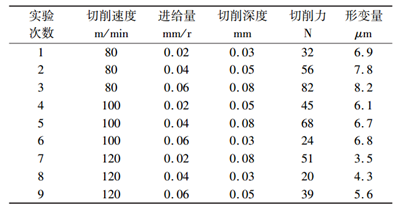

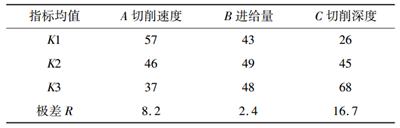

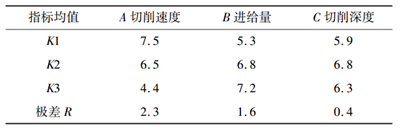

切削參數因素水平表設計完成之后,基于已有刀具和工件有限元模型進行表 2 中的切削正交試驗,實驗評價指標為切削力和轉盤形變量,并按照各組實驗順序記錄實驗結果,對結果進行整理計算。在正交實驗表 2 中,各個參數下評價指標的均值如表 3、表 4 所示。 其中,K1 代表“水平 1” 的指標均值;K2 代表“水平 2”的指標均值;K3 代表“水平 3”的指標均值;極差 R 代表不同水平時各因素評價指標均值的極差,其大小代表了該因素的水平變化時評價指標的變化幅度。 極差越大說明該因素的水平變化對評價指標的影響越大,因素則據主要地位;反之則說明因素居次要地位。

表 2 轉盤鏜孔切削正交試驗

表 3 基于主切削力 FZ 的評價指標和極差分析

表 4 基于轉盤形變量的評價指標和極差分析

由表 3 中各因素的極差可以看到,基于主切削力FZ 的極差由大到小的排列為:C、A、B;即,對評價指標影響程度由大到小的因素分別為:切削深度、切削速度、進給量。 基于主切削力 FZ 最小作為優化目的,正交試驗方案的較優組合為 A3B2C1,即切削速度 v = 120mm / min,進給量 vf = 0. 04mm / r,切削深度 vp = 0. 03mm。由表 4 中各因素的極差可以看到,基于轉盤形變量的極差由大到小的排列為:A、B、C;即,對評價指標影響程度由大到小的因素分別為:切削速度、進給量、切削深度。 基于轉盤形變量最小作為優化目的,正交試驗方案的較優組合為 A3B1C3,即切削速度 v = 120mm / min,進給量 vf = 0. 04mm / r,切削深度 vp = 0. 03mm。

在精密鏜孔切削時,工件受切削力影響會產生很強的塑性變形應力場和溫度場,從而導致工件發生形變。因此,以切削力和形變量作為評價指標來衡量切削參數優劣時,切削力比形變量更具有參考價值。 因此,綜合從切削力和形變量兩方面考慮,并結合實際生產經驗,正交試驗的最優組合為 A3B1C1,即切削速度v = 120m /min,進給量 vf = 0. 02mm / r,切削深度 vp = 0. 03mm。

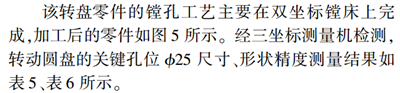

4.試驗驗證

圖 5 轉盤實物圖

員、測量機、主客觀(溫度、接觸力)等偶然因素直接影響了測量結果,因此應排除這兩個孔的誤差。

5.總結

本文基于 Deform-3D 建立了鏜孔過程中的三維有限元模型,根據不同切削參數模擬獲得了一系列的切削力、應變數值,并利用正交實驗得出了最優切削參數組合,最后對轉盤零件進行實際加工,結果也進一步驗證了切削參數的合理性。 與傳統加工方法相比,這種方法節省了工藝試驗材料和費用,縮短了產品開發周期,為今后類似精密零件的切削加工提供了一定的借鑒。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息