摘要:針對某型號的電機后置式電主軸加工精度低、振動大、溫升高等缺點,對后置式電主軸進行了優化設計,在主軸末端增設一個小尺寸軸承,對改進前、后的電機后置式電主軸進行振動特性的比較分析。結果表明,在末端增設一個小尺寸軸承后,電機后置式電主軸振動值變小,運轉精度提高,徑向跳動和軸向竄動明顯減小。

隨著社會的發展以及科學技術的不斷進步, 高速數控機床作為裝備制造業的戰略性產業, 是裝備制造業的技術基礎和主要發展方向。電主軸作為高速數控機床的核心部件, 其性能在很大程度上決定了高速數控機床所能達到的最大轉速和加工精度[1]。而電機后置式電主軸由于其結構特點, 電主軸內裝電機所散發的熱量對電主軸輸出端的熱影響很小, 對保持電主軸輸出端良好的精度、改善輸出端軸承的工況條件和延長壽命有利;同時,由于內裝電機的后置,使電主軸靠近輸出端的前端部分的直徑更小,可滿足深孔磨、深腔銑等特殊工件的加工需要[2][5][6],所以,近年來電機后置式電主軸在磨、銑方面的高速數控機床中得到廣泛應用。但是,由于電機后置式電主軸的特殊結構,其振動問題會直接影響數控機床的加工精度, 甚至損壞主軸。針對某型號磨床用電機后置式電主軸,由于出廠測試中主軸徑向跳動值、軸向竄動值和振動值過大,加工精度一直達不到出廠要求,需對其進行結構優化,以減小徑向跳動值、軸向竄動值和振動值,提高加工精度,使其達到設計要求。

1 、電機后置式電主軸的結構

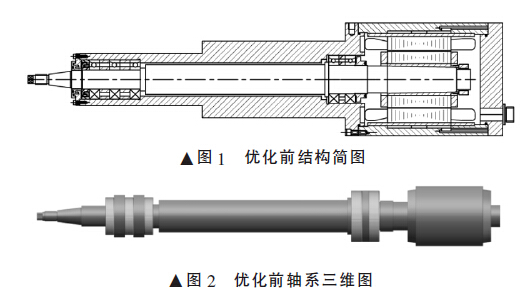

電機后置式電主軸主要用于磨削機床, 主電機置于主軸后軸承之后, 即主軸箱和主電機作軸向的同軸布置,電主軸轉速為6 000 r/min,前軸承為3 套NSK-7206 角接觸軸承, 預壓負荷為122 N; 后軸承為2 套NSK-7209 角接觸軸承,預壓負荷為225 N;軸承采用油脂潤滑,油脂填充量前軸承為2.25 mL/套,后軸承為1.75 mL/套;對電機的冷卻方式為水冷。圖1 是優化前結構簡圖,圖2 是優化前軸系三維圖。

2 、電機后置式電主軸振動原因分析

2.1 電主軸振動原因綜述

影響電主軸振動的因素主要有3 項: 電主軸的諧振現象、電主軸的電磁振蕩、電主軸的機械振動。對電主軸的諧振現象, 可通過分析電主軸的振型找出主軸的諧振頻率區, 避免電主軸的轉速范圍進入它的諧振區;對電主軸的電磁振蕩,通過合理加工工藝和方法,制造出優良的電主軸定子和轉子, 從而減小電主軸電動機的電磁振蕩; 對電主軸的機械振動, 情況多而復雜,本文對電主軸機械振動原因進行特別分析。電主軸機械振動原因很多:主軸軸頸的同心度、錐度以及圓度; 軸承本身的精度以及軸承之間的同軸度誤差;主軸殼體前后軸承孔的同心度、錐度和圓度;主軸撓度等。這些主軸結構常見的問題都會對主軸徑向回轉精度產生影響, 并且由于加工方式的不同對主軸徑向回轉精度的影響也不同。因此,對電機后置式電主軸這種特殊結構要進行分析, 找出引起振動的特有原因,才能有效改進結構,更大程度地減小機械振動。

2.2 機械振動特有原因分析

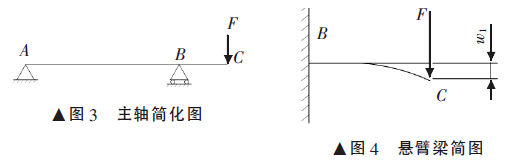

由于電主軸電機的轉子和定子之間存在微小的間隙,所以電機轉子的重力將成為主軸的一個徑向力,主軸的剛度很大,而電機轉子的重力值很小,引起主軸的形變值很小。但是當主軸高速旋轉時,由轉子重力所產生的離心力很大,將使主軸產生一定的形變。由于電主軸的特殊結構,其中安裝電機部分的主軸懸置,只有一側有軸承支撐,使離心力產生的形變加大。下面對由于離心力產生的撓度進行計算分析,將圖1 優化前的主軸進行簡化, 其簡圖為外伸梁,如圖3 所示,其中F 為離心力。BC 段為懸臂梁,如圖4 所示,其中w1為在離心力F 作用下的撓度:

式中: l1為BC 段距離;E 為主軸的彈性模量;I 為主軸的慣性矩;m 為電機轉子質量;ω 為主軸工作時的角速度;r 為電機轉子同軸度的1/2。撓度w1造成質量偏心,從而在主軸高速旋轉時影響主軸動平衡,造成主軸徑向跳動,在磨床中徑向跳動屬于誤差敏感方向, 在此方向上原始誤差對加工誤差的影響最大,會嚴重影響加工精度。

3 、結構優化

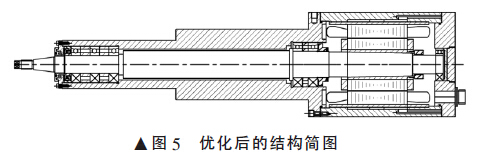

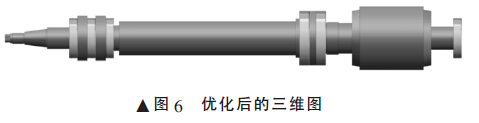

要減小電主軸這種特殊的結構形式引起的振動,必須減小在離心力F1作用下的撓度,應該使安裝電機的主軸部分兩側都有軸承支撐, 可在此主軸后端增加軸承。由于增加的這個軸承距離受力點較遠,幾乎不承擔刀具磨削時的徑向力和軸向力, 所以此軸承選取一個小尺寸軸承NSK-6206 深溝球軸承即可。圖5 為優化后的結構簡圖,圖6 是優化后軸系三維圖。

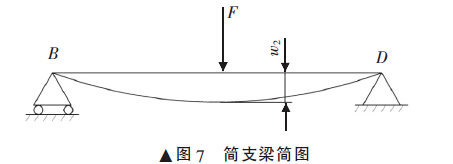

下面對優化后的電主軸由于離心力產生的撓度進行計算分析,將圖5 中優化后主軸進行簡化,其計算簡圖為簡支梁, 如圖7 所示, w2為離心力F 作用下簡支梁的撓度:

可見, 此種結構在離心力F 作用下的撓度值減小一半,從而也減小了質量偏心,所以在主軸高速旋轉時振動減小,提高了加工精度。

4、 優化前后測試對比

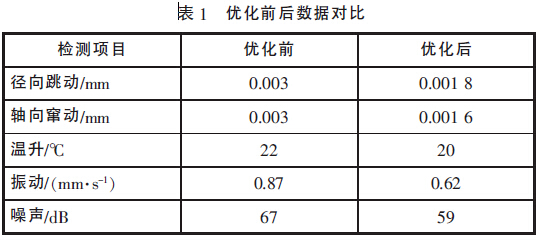

分別對優化前、后的電主軸進行多組數據測試。測試方法:將主軸固定在測試臺上;杠桿千分表夾持桿安裝在所需位置并旋緊,測量頭放在檢測位置;振動傳感器固定在前軸承外殼處; 溫度傳感器分別固定在前、后軸承處,噪聲測量儀放在指定位置。調節變頻器轉速旋鈕,使主軸轉速達到1 500 r/min,此時對測試主軸進行試驗前的跑合運轉,當跑合運轉結束后,設定變頻控制系統使轉速每隔20 min 自動提高一次,每次提高1 500 r/min, 達到6 000 r/min 時轉速停止提高,在此轉速下運轉5 h 后停機; 測試過程由計算機控制并顯示轉速、軸承溫升、振動、試驗時間,讀出杠桿千分表和噪聲測量儀上的示數。得到優化前、后的多組對比數據,見表1。

通過對表1 數據的對比可看出,電主軸優化后在振動、溫升、噪聲方面都遠好于優化前的結構,并且各項參數都達到了其出廠標準,提高了加工精度。

5 、結束語

針對電主軸振動大的問題, 提出了一種結構優化方案,在主軸末端增設一個小尺寸軸承,此方案有效減小了電主軸的振動, 并且降低了軸承的最大溫升和噪聲,大大提高了其對工件的加工精度。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com