對加工中心加工氣門座圈與導管孔的技術探究

2019-12-6 來源: 一汽轎車股份有限公司發傳中心 作者:朱惠春

摘要:指出汽車發動機缸蓋上的氣門座圈和導管孔的重要性及其機械加工精度的高要求,描述了為滿足此高精度機械加工要求所進行的多方面工作,尤其是通過在多條缸蓋加工中心生產線中的實際加工與探討,找出了在工藝方案、工件定位方式以及刀具選用等方面,提高其加工精度的有效途徑。

關鍵詞:氣門座圈 氣門導管 密封面 線性補償

1 、前言

氣門座圈和氣門導管孔的加工是整個氣缸蓋機械加工的關鍵技術工藝,它直接影響了發動機的工作性能與壽命。發動機工作時,氣門不斷開啟和關閉,氣門、氣門導管與氣門座圈長期處于 300 ℃-800 ℃的高溫狀態,硬質燃燒產物、積碳、高溫腐蝕和零件變形,造成氣門導管與氣門座圈密封錐面的磨損和燒蝕,致使氣門密封不嚴,燃燒室氣密性受到破壞,排氣溫度上升,發動機功率下降。這就要求氣門導管有良好的自潤滑性、氣門座圈密封錐面有很高的耐磨和密封性。如果氣門導管孔位置度超差氣門閥桿工作中心發生偏移,會導致有害的熱傳導和氣門閥桿及導管孔的很快磨損,還會造成耗油量的增加。

鑒于此,對氣門座圈和導管孔的加工精度提出了很高的要求,特別是對氣門座圈工作密封面對導管孔的跳動規定了很嚴的公差。一般發動機規定其跳動≤0.05 mm,更嚴格要求其跳動≤0.03 mm。

氣門座圈和氣門導管孔的產品要求如圖 1 所示。由圖可見,氣門座圈密封面對氣門導管孔的跳動和圓度要求均較高,同時,它們也是機械加工的關鍵所在。為此,當前在在大批量生產中,要滿足穩定的產品要求,普遍采用在加工中心的生產線上加工氣門座圈與導管孔,并在優化加工工藝,定位基準的合理性,以及刀具的選用等方面都在進行著不斷的探索與改進。

圖1 氣門導管和氣門座圈產品圖

2 、對氣門座圈和氣門導管孔加工工藝方案的探討與改進

為了提高機械加工的精度與穩定性,當前對氣門座圈密封面對氣門導管孔的加工的機床均采用加工中心,而加工的基本工藝,目前也都是采用專用復合刀具分粗、精兩次加工至最終尺寸,但實施的具體工藝還是值得探討的,如粗、精加工如何進行,工件的定位方式,選用何種刀具等。

2.1 初始采用的工藝

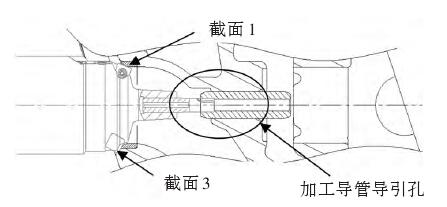

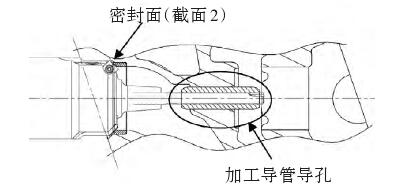

初始采用的工藝及其加工方式是:粗加工只加工氣門座圈 2 個截面及導管導引孔,導管導引孔留 0.04-0.08 mm 余量,精加工時以導管導引孔作為導向加工導管孔和密封面至最終尺寸,如圖 2 及圖3 所示。應用此種工藝主要應注意的是,在導管孔鉸刀切削刃鉸出導管后再加工密封面,這樣可避免加工中的干涉,使加工相對平穩,有利于保證密封面相對導管孔的跳動要求。

圖2 導管導引孔加工示意圖

圖3 導管孔加工示意圖

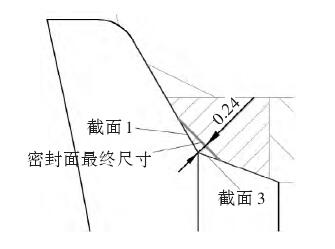

早期加工中心的生產線采用的都是上述的工藝及其加工的方式。但長期運行下來,加工的穩定性并不太好,偶爾會有跳動超差現象,并出現靠近氣道截面 3 的刀片壽命達不到要求,頻繁折斷等缺陷。針對此缺陷,優化了切削參數,更換刀體,降低刀具壽命。但此問題只是略有好轉,而沒有得到有效的解決。

通過對密封面的加工工藝進行分析,如圖 4 所示,由于導引孔刀具去除 2 個截面余量后,直接加工密封面至最終尺寸,尚留有 0.24 mm 余量,而要加工粉末冶金材料的密封面時,一次加工就要去除這么大的余量,極有可能會對加工穩定性產生影響。鑒于此,通過與刀具技術人員進行探討,并到相關廠家調研后,最終決定對原工藝進行改進。

圖4 初始密封面加工示意圖

2.2 改進后的工藝

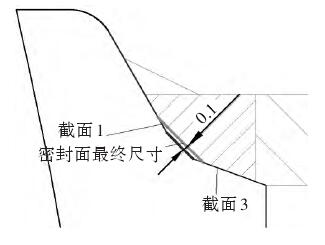

改進后的工藝及其加工方式是:粗加工氣門座圈的3個截面和導管的導引孔,其中密封面留0.1 mm余量,導管導引孔留0.04-0.08 mm余量,精加工時鉸導管孔及密封面至最終尺寸。另導管孔加工可根據材質及硬度要求,可做成階梯尺寸,分兩次加工至最終尺寸。改進后的密封面加工示意圖如圖5所示。

圖5 改進后密封面加工示意圖

采用此工藝及其加工的方式進行批量工藝驗證后,密封面相對導管孔跳動加工穩定。此種方案已經在我廠多條生產線中得到了應用,其加工精度穩定,刀具壽命長,加工的成本也相應降低。通過實踐驗證,我們認為改進后的工藝及其加工的方式應該是目前總結出比較成熟穩定的工藝方案。

3 、對定位方式的探討與改進

眾所周知,工件的定位方式對其加工精度和加工效率影響是很大的。

3.1 初始采用的定位方式

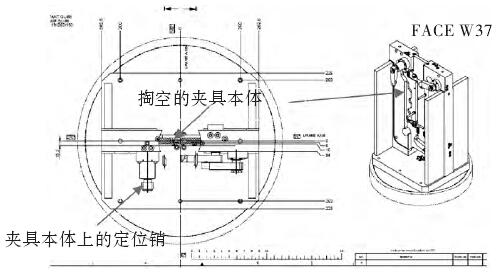

初始采用的定位方式是:用燃燒室面(底面)及兩銷孔定位,因其加工氣門錐面與定位面在一側,為了避免加工時刀具與夾具發生干涉,此時的夾具采用背部掏空結構。底面銷孔定位,背部掏空的夾具示意圖如圖 6 所示。

圖6 背部掏空定位夾具形式

該夾具的本體較厚重,夾具夾緊采用氣動方式,夾緊牢靠。雖然夾具的成本高,但是定位準確,節省夾緊時間,有利于生產節拍的保證。經過一段時間的運行,我們發現由于夾具定位銷與氣門座圈及導管孔壓裝后的缸蓋變形,產生位置誤差,使精加工的加工余量不均勻,導管孔鉸刀容易鉸偏,精加工后導管孔的位置度易出現超差現象。特別是設備長時間運行后,這種超常現象斷續出現的頻率也在逐步增大。為了解決此問題,我們在程序中增加修正線性補償變量,并進行自動調整。在程序中增加修正線性補償變量,并進行自動調整后,導管孔的位置度的超差現象得到了有效的控制。由此我們認為,如果產品在設計階段即考慮壓裝變形造成位置誤差偏置,并在圖紙各個導管座圈位置坐標補償變形量,將會更利于保證氣門座圈和氣門導管孔精加工的密封面跳動。經過一段生產運行,雖然導管孔的位置度的超差現象得到了有效的控制,但并沒有達到理想的程度。針對此問題,我們在與國外機床廠家方案交流中,得知他們根據氣門座圈和氣門導管的壓裝要求,常常也應用頂面及銷孔的定位方式,而且效果很好。鑒于此,我們對其定位方式又進行了改進。

3.2 改進后定位方式

如圖 7 所示,改進后定位方式采用頂面及兩銷孔定位,用測頭探測燃燒室面(底面)及兩銷孔作為加工基準,修正加工原點,一次裝夾加工所有進排氣門座圈及導管孔。

圖7 頂面及兩銷孔定位夾具形式

經過生產線驗證,此種定位方式加工夾具簡單,剛性好,加工刀具刀桿懸伸減小,加工時更利于減小刀具本體的跳動,更利于保證氣門導管對氣門座圈的跳動要求,并且可忽略導管及座圈壓裝后產生變形對加工位置度的影響。通過兩條生產線比較(分別采用改進前、后兩種定位方式),在常溫壓裝導管和座圈的條件下,采用探頭探測的定位夾緊方式更易保證氣門座圈密封面相對導管孔跳動。

4 、刀具的選用

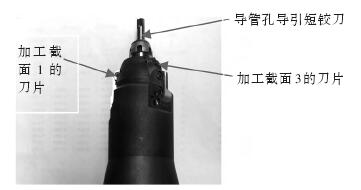

4.1 復合刀具結構特點

氣門座圈和氣門導管孔加工尺寸精度要求高,材料一般為鐵基粉末冶金,加工特點是硬度高,加工難度大。如圖8和圖9所示,一般生產線選用SECO或MAPAL復合刀具,目前選用刀具結構特點是:a.采用整體刀柄,在同一刀體上安裝加工座圈密封面的刀片及加工導管孔的鉸刀;b.加工導管孔鉸刀采用整體硬質合金刀桿上焊接 PCD 刀片或可換 PCD 刀片,整體剛性好,跳動小于 5μ,無需預調,壽命長,質量穩定;c.密封面加工時,采用 2 個刀片同時切削,保證切削過程平穩,保證加工圓度和粗糙度。刀片采用4刃CBN貼面,所有刀片高度可調,調整方便。

4.2 鉸刀的選用

4.2.1 鉸刀刀片的選用

加工導管孔的鉸刀一般選用整體焊接刀片式鉸刀和可換刀片式鉸刀[1]。采用可換刀片式鉸刀最初想法是由于刀片可換,調整方便,成本低。但實際加工中,出現很多問題。由于導管材料為粉末冶金,硬度高,刀片經常出現加工壽命達不到,甚至只加工 20-30 件就出現直徑小,刀片松動等現象。經過改進,換成整體焊接刀片,加工尺寸穩定,其壽命

可提高10-20倍,并且最多可修磨5次,成本低。

圖8 復合短鉸刀

圖9 復合長鉸刀

4.2.2 鉸刀頭部刃口的選用

鉸刀頭部刃口一般選用單刃或多刃形式。為了提高加工效率,常常采用多刃鉸刀[1]。 但實際加工中,多刃鉸刀會造成密封面相對導管孔跳動經常超差。其原因是采用背部掏空夾具,壓裝后導管位置度變化了,而多刃鉸刀的特點是更利于保證孔的尺寸精度。改進后采用單刃 PCD 帶導條的鉸刀,實踐證明,單刃帶導條支撐的鉸刀更利于修正孔的位置,加工更穩定。但導管孔精鉸刀加工時易出現精鉸導管孔內壁有劃痕現象,發現鉸刀桿上加工幾十件后粘有黑的粉末狀屑,冷卻孔里有碎屑。為了解決此問題,在加工程序上增加導管鉸刀加工完成后進行 2s 的停留,斷屑。但仍有切屑冷卻液進入鉸刀冷卻孔里,堵塞冷卻通道。我們在機床增加磁輥過濾,大大減少機床對切削的過濾效果,并在鉸刀桿上打了兩個內冷孔,利于沖屑,加工后導管孔內壁光滑,明顯改善了導管孔的加工質量及加工尺寸精度。

4.3 刀柄的選用

對于氣門座圈和氣門導管孔這種復雜加工部位,特別是加工中心加工方式對刀具刀柄的要求也很高。氣缸蓋加工中心生產線 COMAU、MAG、GROB、Heller 等加工中心主軸刀柄形式是 HSK63A,采用刀柄與刀桿連接處加調整螺母來消除主軸的徑向跳動,特別是 HSK 形式刀柄采用錐面、端面兩面同時定位,錐體長度較短有利于實現換刀及高速化。

經過生產實踐,加工中心生產線使用的刀柄不選用熱脹刀具,因導管孔鉸刀加工壽命幾百件,在生產中需頻繁更換,安裝及拆卸此鉸刀多次后會造成刀體本身與鉸刀同軸度超差,最終造成導管孔與座圈密封面跳動超差,影響密封面加工質量,嚴重時甚至造成導管孔直徑超差。刀體裝鉸刀處采用快換結構或拉釘結構,減少了多次裝刀造成的刀柄本身變形,而且調節方便。

5 、結語

對多條氣缸蓋加工中心生產線加工氣門座圈和導管孔實踐中,從工藝方案驗證、工件定位方式選擇及刀具的選用等方面,我們總結出提高其加工精度的有效途徑主要如下:a.減少密封面加工余量的加工工藝方案,可提高氣門座圈和導管孔密封面圓度和跳動要求,使加工質量穩定,有效減少 20%不必要的廢品。b.采用“頂面一面兩銷+探頭探測”的定位方式,不僅避免壓裝變形,更利于提高 10%生產效率。c.專用合理的整體焊接單刃復合刀具,使加工精度更穩定,刀具成本降低 20%,降低換刀頻次50%。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息