葉片加工中心B櫜軸結構設計與試驗研究

2019-7-26 來源:唐山工業職業 河北機車技師 理工大學 作者:賀靜 盛艷 王志軍

摘要:刀具擺動軸 B 軸作為五軸葉片加工中心的核心部件之一,其結構設計、加工過程中的平穩性、分度的準確性、轉速的快慢等將會直接影響加工零件的精度,因此對 B 軸的設計和研究顯得尤為重要。首先介紹 B 軸的工作原理,并根據整體要求及關鍵部件的分析計算,提出 B 軸總體結構方案并進行了結構設計;之后進行五軸葉片加工中心的空運轉運動特性試驗和加工精度檢測試驗。試驗結果驗證了所設計的五軸葉片加工中心 B 軸在五軸聯動插補加工過程中完全可以滿足加工件的精度要求。

關鍵詞:加工中心;B軸;刀具擺動軸;試驗研究

0 、引言

五軸葉片加工中心是專門加工汽輪機、航空航天發動機等葉片和其他窄長型具有空間復雜曲面零件的機床。該類型機床由 X 軸、Y 軸、Z 軸、A 軸和 B 軸組成,A 軸為葉片的回轉軸,B 軸為刀具擺動軸,3個直線軸 X、Y、Z 的布置類似立式加工中心的布置形式。

刀具擺動軸B 軸作為五軸葉片加工中心中的核心部件之一,其結構設計、加工過程中的平穩性、分度的準確性、轉速的快慢等將會直接影響加工零件的精度。

在當今五軸葉片加工中心需求量不斷增加的形勢下,國內外學者紛紛對 B 軸進行研究,并不斷改進其結構及各方面的性能。國外的五軸聯動葉片加工中心B 軸種類較多,形式各異,如果以 B 軸與刀具主軸的連接形式來劃分,可分為 B 軸回轉中心與刀具主軸的回轉中心呈 45°角和 90°角兩類。

國內對五軸聯動葉片加工中心的研究起步較晚,各參數(包括各軸快速移動精度、刀具主軸轉速等)同國外相比均較低,機床結構也不如國外靈活多變。北京機電院 機床有限公司是國內第一家成功研制出五軸聯動葉片加工中心的廠家,XKH 系列的 B 軸軸線偏離刀具主軸中心,而與刀尖部位基本重合。 新瑞機床有限公司的V5X1800加工中心的B 軸采用機械結構,具有弧形導軌引導的平衡刀具主軸擺動所產生的偏心力矩機構。本文主要對所研制的五軸聯動葉片加工中心進行刀具擺動軸(B 軸)的結構設計和試驗研究。

1 、葉片加工中心

B 軸工作原理與總體結構設計1.1 葉片加工中心B 軸工作原理五軸葉片加工中心的底座為整體床身,立柱和工作臺通過直線滾柱導軌安裝在床身上;立柱左右移動形成 X 軸;工作臺前后移動形成Y 軸;B 軸通過直線滾柱導軌安裝在立柱上,上下移動形成 Z 軸;頭架和尾架安裝在工作臺上,卡緊工件,同步旋轉形成 A 軸;主軸箱固定在B 軸上,擺動部件帶動主軸箱擺動形成刀具擺動軸。

擺動部件主要由主軸箱、B 軸箱體、蝸輪蝸桿傳動副、彈簧平衡裝置等組 成。主軸箱固 定 在 B 軸 上,B軸與蝸輪軸固聯。

同步電機通過減速帶動蝸輪蝸桿副和擺動轉盤使主軸箱擺動,擺動范圍為±45°。主軸尾端裝有角度編碼器,以實現擺動軸的閉環控制。B 軸和B 軸箱體頂部裝有彈簧座,彈簧拉動擺動 B 軸,以平衡主軸箱偏重產生的偏轉力矩。

1.2 葉片加工中心

B 軸總體結構設計五軸葉片加工中心主體由床身、立柱、工作臺、頭架、尾架、B 軸箱體、主軸箱、刀庫等幾大部件組成,如圖1所示。 1 葉片加工中心 B 軸的主軸通過轉臺軸承固聯在B 軸箱體上,B 軸箱體通過直線導軌副固聯在立柱上。

主軸中部安裝有雙導程蝸輪蝸桿副,B 軸回轉角度為±45°,調整蝸桿位置可消除蝸輪蝸桿副傳動間隙。B軸的尾端裝有角度編碼器,以實現 B 軸的閉環控制。B 軸后部裝有超限位開關,和角度編碼器后部的2個撞塊配合,用以確定B 軸在回轉過程中超極限位置的報警。B 軸箱體通過Z 軸直線滾柱導軌安裝在立柱前面。Z 軸力矩電機直接帶動Z 軸絲杠旋轉,進而帶動B 軸箱體沿Z 方向作直線運動。

根據機床B 軸轉速較低、運轉周期短、承載較大、對剛性和精度要求都較高的工作情況及使用要求,在主軸前端選用了進口的推力-向心組合結構的轉臺軸承。轉臺軸承能承受雙向軸向載荷、徑向載荷和傾覆力矩。

2 、五軸葉片加工中心

B 軸性能測試研究對五軸葉片加工中心B 軸進行性能測試研究的目的是了解新產品的綜合性能,為提高機床設計和制造水平提供數據。

試驗依據 CSGF508.1-2008《數控機床適應性試驗規范》、ISO標準和國家標準及行業標準進行。

2.1 空運轉運動特性試驗

在空運轉情況下,檢驗主軸和進給軸的運動特性,能夠考核控制系統和運動鏈之間的綜合精。需要的試驗器材是球桿儀,檢測精度為0.1μm,主軸分別以300 mm/min、1 000 mm/min運行情況下,測量XY 軸的坐標曲線,球桿的長度為150mm。試驗時球桿儀底座放在了 A 軸轉臺專用夾具延伸出來的平板上,如圖2所示。

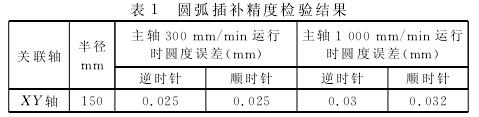

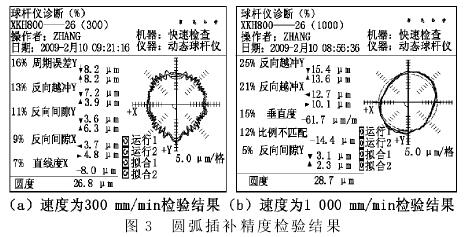

由于機床沒有工作臺,無法進行YZ、XZ 平面的圓弧插補精度檢驗,故本試驗中將只進行 XY 平面的圓弧插補精度檢驗,檢驗結果如表1所示。從檢驗結果來看,該機床的圓弧插補精度達到了設計要求和國家標準,完全能夠滿足客戶加工葉片類零件的精度要求。

兩種速度時的圓弧插補精度檢驗結果如圖 3 所示,結果顯示在 XY 平面四個象限連接處的精度出現異常,這說明在象限的連接處插補出現拐點,導致圓弧插補在該處的誤差達到最大。這種現象在機床的參數設置中是不可避免的,但可以在保證機床加工要求的前提下,將誤差優化到最小。本次檢測的結果表明,還可以通過參數調節對機床圓弧插補精度進行進一步的優化。

2.2 加工精度檢測試驗

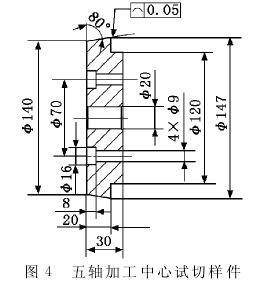

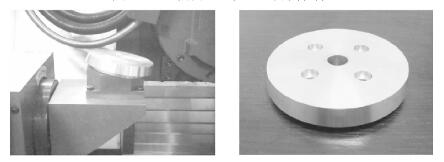

按照機床加工精度標準規定的典型試件進行加工,按照測量標準中規定的項目指標來評定機床精加工水平。試件為圓錐截體,尺寸如圖4所示。用立銑刀的側刃銑削圓錐截體的曲面,圓錐截體切削后可從底座上拆下來測量。

試件材料為鑄鋁,將試件安裝在上上平面與下平面傾斜10°的底座上。試件應盡量位于X 軸線行程的中間位置,并沿Y 軸和Z 軸在適合于試件和夾具定位及刀具長度的適當位置放置。安裝按照圖5進行,必要時可用過渡件將底座與機床聯接定位。加工完成的試驗工件如圖6所示。

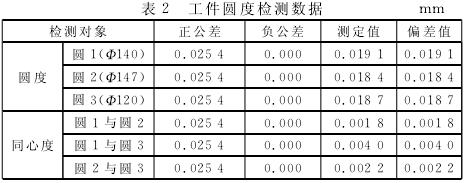

在三坐標測量儀上對試切件中直徑分別為Φ140mm、Φ147 mm 和Φ120mm 的圓進 行 圓 度 和 同心度檢測,檢測結果如表2所示。檢測結果說明本試驗中使用五軸機床進行五軸聯動插補銑削圓錐試切件,精度完全達到設定要求,從而說明試驗機床在進行五軸聯動插補加工時,完全可以保證加工件的精度。

從試驗結果上來看,本試驗在直徑為 Φ140 mm、圓周 速 度 F=400 mm/min 時 的 圓 度 最 大 誤 差 為0.019mm,而在 XY 平面的圓弧插補試驗中,在直徑為300mm(球桿儀桿長150mm)圓周,速度 F=300mm/min時的圓度誤差為0.025mm,這說明五軸聯動的圓弧插補與三軸的圓弧插補相比較,精度沒有下降反而有所提升。

理論上由于五軸聯動插補時兩個旋轉軸的轉動,使得其他三個直線軸的直線移動距離大幅減少,移動距離的減小也就使得加工精度得到提升,但不但抵消了因為插補軸數增加導致的精度下降,還使得整體的加工精度提高。

3 、結論

本文對所研制的五軸葉片加工中心進行刀具擺動軸(B 軸)總體設計。首先介紹了 B 軸的工作原理,并對機構進行了機械結構設計。之后進行了五軸葉片加工中心性能測試試驗,包括空運轉運動特性試驗和加工精度檢測試驗。試驗結果表明,機床進行五軸聯動插補銑削圓錐試切件,精度完全達到設定要求,從而說明所設計的刀具擺動軸在進行五軸聯動插補加工時,完全可以滿足加工件的精度要求。

本文研究內容為五軸葉片加工中心 B 軸結構進一步的設計和應用奠定了一定的理論和試驗基礎。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息