第九屆中國數控機床展覽會(CCMT2016)定于2016年4月11-15日在上海浦東新區新國際博覽中心舉辦。CCMT2016展覽會由中國機床工具協會主辦并與上海國際展覽有限公司公同承辦。本屆展會回繞的主題是“新環境.新格局.新作為”。

本屆展會共占用了新國展的10個室內展館,展覽會總面積達到12萬平方米,參展的有全球知名企業如德馬吉森精機、馬扎克、大隈、牧野、友嘉、斗山、庫卡、ABB、發那科、西門子、海德漢、三菱、THK、上銀等,國內國干企業如沈陽機床廠、大連機床廠、北一機床、濟南二機床、秦川機床、北京精雕、重慶機床、浙江日發、寧波海天、南通科技、亞威機床等,大約有20多個國家和地區的1200多家展商參展。雖說這幾年機床行業形勢一直處于低迷狀態,但是此次的規模和氣勢并不亞于往屆展會,由此也展示了各企業家的氣魄和信心。

展會的產品很多,但是立、臥加工中心仍然是本屆展會的主展品。下面我對本次展會的立、臥加工中心作一個簡單的評述。

一、國產五軸加工中心的普及和應用。

五軸加工中心主要分立式工作臺擺動及回轉、臥式主軸擺動、龍門式主軸擺動等三種常見形式。

1、大連科德展出的是一款高速高精度五軸立式加工中心KMC400 U(圖1)

其結構屬于立式工作臺擺動及回轉類型,它采用改良的龍門框架設計,床身采用礦物鑄石材料,其阻尼系數是鑄鐵的6-10倍,線膨脹系數是鑄鐵的1/20,用礦物鑄石材料澆鑄的高剛性龍門結構床身有著極佳的抑振性和抗熱變形能力,同時三軸移動速度高達60m/min,加速度達1g,相比傳統機型具有更高的材料去除率(約提高83%),故本機床具有更強的切削剛度,更高的精度和速度,平均加工效率明顯高于其他結構的五軸立式加工中心。Y軸采用四導軌支撐和位于中心的主驅動,刀具在三個直線軸上,工件在兩個回轉軸上,具有最優的主軸支撐。數控回轉擺動工作臺實現雙壁支撐和雙驅動,A軸擺動角度為 ±130°,C軸連續360°旋轉。環形刀庫嵌于機床床身內與其融為一體,結構簡單、可靠性高,故本機床具有更大的作業空間,更小的干涉。KMC400 U采用的GNC61數控系統、智能電源及伺服驅動器、伺服電機、力矩電機、主軸電機以及電主軸和雙回轉工作臺全部由其母公司大連光洋科技工程有限公司提供。KMC400 U 高速高精度五軸立式加工中心的A軸和C軸均采用力矩電機驅動,其A、C軸轉速均達到30rpm,三軸可選半閉環或全閉環控制,對機床精度要求特別高的用戶,還可以提供激光測量與反饋超高精度包。本機床適用于通用機械加工、小型模具制造、汽車、航空航天、船舶、石油化工、通訊、半導體及醫療器械等行業。

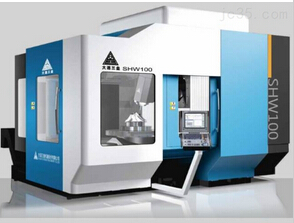

2、大連三壘展出的是一款主軸立臥轉換式五軸聯動加工中心SHW100(圖2),

屬于主軸擺動類型,其結構形式為工作轉臺縱向移動(Z軸)、主軸箱溜板橫向移動(X軸)、主軸箱上下移動(Y軸)。機床采用三點支承,三個支承地腳呈等腰三角形結構分布,可輕松進行機床的水平調節,即地基形狀及常年變化的影響都沒有,故能確保精度穩定性。床身設計為縱、橫布局的T字型整體結構,抗震性提高15%,結構緊湊。B軸銑頭采用雙行星齒輪減速機結構,除可消除反向間隙的同時還可以實現聯動狀態下的大扭矩切削,B軸配置海德漢圓光柵,實現擺動的精確進給,立臥轉換是通過B擺在-10°至180°擺動范圍內實現。C軸采用德國進口數控回轉工作臺,采用德國米漢納GGG高等級鑄鐵,且具有非常高的剛性,采用獨特的夾緊技術具有夾緊速度快,扭矩大,制動性強等優點,且其內部驅動采用OTT雙導程蝸桿蝸輪結構設計既保證了較高的機械回轉分割精度,又可在長時間運行磨損的情況下快速調整,恢復精度,C軸配置海德漢圓光柵,構成全閉環控制結構,用于精確分度。連續回轉C軸可參與聯動加工,20rpm的回轉速度保證了聯動加工的高效性。X、Y、Z三個直線進給軸采用伺服電機通過聯軸器直接帶動滾珠絲杠旋轉,快移速度達到60m/min,加速度達0.5g,既滿足了五軸加工類型零件所需要的高動態響應性,又最大程度的縮短了非加工時間。其主軸標配10000rpm、功率可高大43kW,扭矩250Nm。且可根據用戶需要轉速可達24000rpm,最適合中型模具類型零件的加工。

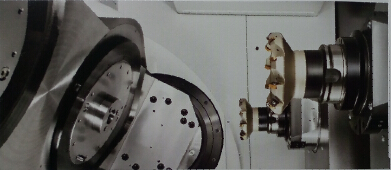

3、濟南二機展出的是一款五軸聯動定梁龍門鏜銑加工中心XHV2416X30(圖3)

其結構屬于龍門式主軸擺動五軸聯動加工中心。其固定式床身、移動工作臺(X軸),固定龍門框架,滑枕式主銑頭可隨溜板在橫梁導軌上水平移動(Y軸),也可沿溜板導軌垂直移動(Z軸),加工產生的鐵屑由兩側的自動鏈板排屑器排除,同時配備自主研發的機械主軸式AC數控擺角萬能頭,其主軸功率44kW主軸扭矩達1075Nm,主軸轉速4000rpm,A、C軸的最高旋轉速度均為6rpm,滿足航空領域鈦合金等高強度零件的強力切削加工要求。此機其余主要參數為:龍門跨距2000mm,工作臺負重4t/m,X/Y/Z三軸行程為3500/2900/950mm,三軸快移速度均為10m/min,40把BT50規格刀庫,銑頭A軸擺角為±110°,銑頭C軸回轉角為360°,數控系統為德國Siemens840DSL。

上述所舉的五軸聯動加工中心都是國內大陸企業,同時還有日發精機的RFMP2060M-5X、漢川機床的HVMC500F、大連機床的VDWA50、江蘇亞威的FCV620、北京精雕JDGR400_A12S、福建嘉泰的XJT-GL8-V、北一的XKR40、沈陽機床廠的VMC0656E、上海拓璞數控科技的XK1445-5C等,我這里不逐一累述,唯一想提的一點是五軸聯動加工中心已經在國內市場遍地開花,并向客戶炫耀著它獨特的加工魅力。

二、與市場、用戶緊密連接,個性化專機層出不斷。

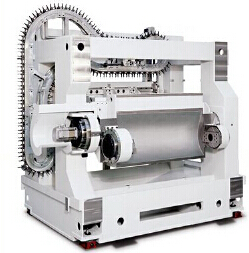

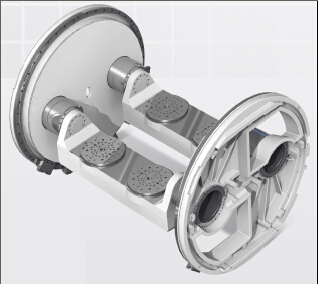

1、德國埃斯維機床(蘇州)有限公司展出的是中國首發的臥式雙主軸加工中心BA W06-22如(圖4),

它是SW的經典產品,是市場上所能見到的最快的加工中心。該機床采用SW公司享受專利的高剛性整體框架式床身設計結構,X、Y、Z軸均采用快速且具備優良動態性能的直線電機驅動,且均帶有絕對值光柵尺,最大快移速度可達100m/min,其X/Y/Z加速度可達1.2g/1g/2g。具有兩個相互獨立的Z軸,主軸扭矩為200Nm,主軸最大轉速可達17500rpm,主軸數量可按1、2、4可選,同時刀庫可從42個刀位模塊式地擴展到216個刀位,可以加工工序復雜的工件,并配有SW公司的斷刀檢測功能(≤0.15秒)。前端配置的搖籃式雙橫梁交換工作臺由力矩電機驅動,交換時間僅需3.5秒,兩端可以液壓鎖緊。每個搖籃工作臺帶有兩個工件安裝位置,可以在進行加工的同時在非加工區側裝卡工件,也可采用桁架機械手直接送料。工件倒置式的加工,實現最佳排屑。適用于汽車行業的發動機箱體,轉向節等鋁材零件的大批量生產,在提升工件加工效率、降低單件成本方面具有極高的競爭優勢。

2、德國巨浪展出的是一款高精度雙主軸立式加工中心DZ15W high speed(圖5),

動柱式結構,大理石床身,具有良好的剛性和熱穩定性。工作艙頂部可打開,便于零件吊裝。加工區域采用不銹鋼導軌護板,在工作燈的映襯下使得視野極佳,便于操作。搖籃轉臺處優化了排屑,使鐵屑直接落入排屑器。主軸標配HSK-A63刀柄,轉速達15000rpm。X/Y/Z軸快移速度達到75m/min,X/Y/Z軸加速度為0.7g/1g/1.2g,換刀時間(屑-屑)2.4秒,配備了SIEMENS 840Dsl高端數控系統。除了適合鋁合金的高速加工以外,還能加工鑄鐵和鋼材料的零件。機床標配由力矩電機直接驅動的雙交換工作臺(圖6),

工作臺交換時間約2.4秒,在加工的過程中可以在非加工區進行零件的上下料,能有效的減少非加工時間。不僅加工高效使單件成本更低,而且加工的零件能獲得很好的表面質量。該機床廣泛適用于汽車連桿、汽車轉向器殼體、渦輪增壓器及飛機鉸鏈等零件的加工。

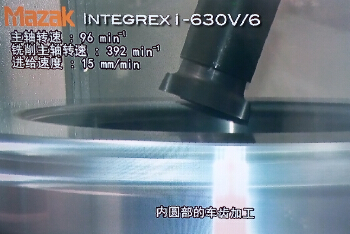

3、山崎馬扎克今年展出的是一款INTEGREX i-630V/6(圖7),

該機具有銑削、車削、滾齒、剮齒、B軸傾斜加工、5軸聯動加工等工序集約能力,可高效率、高精度地應對重型、大型零件的多面加工。其搭配的全新第七代數控系統Mazatrol SmoothX使復合加工更順暢。譬如,其所搭載的智能化功能就可以語音指導,防止振動、熱量對機床精度產生影響,確保順暢地圓弧加工,還可以有效地提升機床的安全穩定性,支持準確的維修作業等等。故智能化功能使得機床具有了思考能力,甚至可以代替資深技能加工人員的經驗或者五官感覺,而直接支持整個加工過程,不僅減輕了操作者的負擔,更對工件的加工精度、加工效率提供了優異的保障。

以上這種高效,個性化的專機勢必給用戶帶來巨大效率和利潤,也是未來客戶所追尋的目標,更為是國內各大主機廠樹立了坐標。

三、立、臥加工中心智能柔性單元的普遍展開。

隨著近幾年人工成本的大幅度增加,各用戶用“智能柔性單元”來減少人工作業、提高產能的想法已成實現。

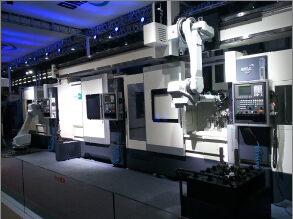

本次展會搞得規模最大是大連機床廠,其一條是由三臺INGERSOLL 650立式加工中心與機器人等部件組成的轉向節柔性加工生產線(圖8)。

其INGERSOLL 650立式加工中心具有可靠性高、精度高、剛度高的特點,三個坐標軸X/Y/Z均采用滑動導軌,滑動導軌的最大特點是抗震性能好,特別是在重切削時更能顯示出其優越性。機器人通過3D和2D視覺,能具有自動識別被加工零件姿態并自動抓取功能,機器人自動裝卸工件與運輸,具有輸送位置準確,運動平穩,提高生產效率的特點。故此柔性線是中小型零件批量加工的最佳選擇。另外一條是3臺高速、精密臥式加工中心HDL-50配合并聯桁架機械手等組成的發動機缸蓋柔性生產線圖(9),

其HDL-50高速、精密加工中心柔性和自動化程度高,X/Y/Z軸行程為800/630/800mm,最大加工直徑可依據用戶需求進行設計,主軸轉速10000rpm,刀庫形式為直線式刀庫,刀庫容量24T,刀柄形式HSK-A63,三軸快移速度50m/min,定位精度0.01mm,重負定位精度0.006mm,本機床為四軸聯動,數控系統采用FANUC31i。工件輸送采用并聯桁架機械手自動上下料,桁架機械手X軸移動速度達到100m/min,加速度達到1.5/s2,Z軸移動速度達到60m/min,加速度達到1.5m/s2。總線能夠實現多品種缸蓋的混流輪番生產,完成汽車發動機缸蓋從毛坯到成品包括粗、精加工在內的全部加工內容,高精度、高效率、高柔性,智能化與自動控制相結合。該生產線年生產汽車發動機缸蓋可達20萬件,生產節拍小于等于1.2分鐘,工序能力指數CPK值大于等于1.33,智能化集成控制,整體技術指標達到國內先進水平。

與其實力相當的沈陽機床廠子公司昆明機床廠展出的是一條FML800智能制造單元助力汽車用戶打造高效快捷物流線圖10,

其FML800智能制造單元以工作臺寬度為800mm的雙工位精密臥式加工中心KHA80/2位基礎,配一1臺自動線,20個工位的雙層立體倉庫和上、下料裝卸站組成的智能制造單元。該智能制造單元系統由計算機實現自動控制,能對加工和運輸過程匯總所需各種信息自動采集、處理、反饋。并通過工業計算機或其他控制裝置(液壓、氣動裝置),對加工單元(機床)及傳輸設備(傳輸小車)實行分級控制的系統,完成對加工單元和物流系統的自動控制和作業協調,可實現主機不停機,并完成工件的裝夾及上、下料工序,滿足多品種、變批量精密箱體類、盤類、雜件類、模具類零件的加工。該智能制造單元集高剛性、高速性、高效性于一體。機床獨特的設計可有效提高機床的整體剛度,確保機床的運動精度和強力切削性能;60m/min的快移速度(X/Y/Z)、1g的加速度,配備雙托盤雙交換站,極大的提高了零件的生產效率。降低產品成本,并有效的提高批量零件的加工精度,可使用戶獲得較好的經濟效益。

而盤居南方,以“鑄造精品機床,振興民族工業”為己任的寧波海天精工,本次展出的HPC650-FMS柔性制造系統(圖11),

由HPC650高速臥加、三層立體庫、全新自主研發的堆垛機以及信息處理和控制系統組成,其堆垛機通過總控制臺發出的指令,可自動識別搬運托盤的正確與否,確保加工零件短時、高效、準確的交換和運轉,同時主機數量與庫位可以根據客戶需求拓展。這一完美結合使其性能發生質的變化,實現了簡單工件及復雜曲面工件的高精度、高效率加工,可以靈活應對產品周期短的高柔性生產需求,為生產帶來革命性變化。

根據上述三點,我們不難看出,國內的五軸技術已經得到普遍應用,并且部分企業已經掌握五軸的關鍵技術,如光洋自主研發的系統和五軸轉臺,濟南二機自主研發的五軸頭,說明了我們國家已經從簡單的三軸立、臥加工中心中脫離出來,并跨越到復雜五軸聯動立、臥加工中心的研發和制造,明顯標志著我們國家在機床設計和制造上邁進了一大步,為我們民族增添了光彩。在另一方面,也反映了針對不同用戶開發的高速、高精、高效專機及智能柔性單元,因后續人工成本的增加和大批量生產的需求,必將是未來用戶選擇的趨勢,故對國內各主廠提出了更高的要求和考驗。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com