摘要:本文主要闡述針對FANUC 18M系統參數數據恢復以及相應數控設備調試步驟。對重要的各個系統參數類型做了比較詳細的解釋,以及在調試過程中遇見的部分常見問題做了闡述。能更快的對數控設備初學者及相關系統實際操作經驗不足的技術人員掌握該項技術有比較大的意義。

【關鍵詞】FANUC 數控 參數 調試 數據恢復

隨著數控技術日新月異的迅猛發展,FANUC 系統已經更新了多代, 從最初的FANUC 15M 到現在比較先進的FANUC Oi-T系列。部分工程師學習掌握了最新系統的操作調試方法,在碰見比較老的FANUC 系統時會因資料不全、與現有系統差距較大而感到難以應對。而現在國內大部分中小企業所擁有的數控設備,其系統都是比較老的系統,如:FANUC 15M (16M 和18M 等)。

1 、設備調試過程中出現的問題

我公司加工車間于2003 年購置臺灣喬福機械工業股份有限公司JET-40H 型立式加工中心,配置亙隆國際精機股份有限公司CNCT-40JF 工作臺,加工中心使用FANUC 18M 控制系統,為5 軸(X、Y、Z、A、C 軸) 立式加工控制中心,連接PC 端口為RS232 端口。由于公司人員變動,交接不全,造成該臺加工中心調試完成后的數據備份丟失。而此次因為操作人員誤操作的原因,致使加工中心所有程序以及參數全部丟失。而能找的到數據備份為設備出廠時候的備份,雖然大部分參數可以使用,但對于正常加工,有個別參數還是得進行調整。

2 、調試步驟

CNC 數據存儲卡中存儲著以下數據:CNC 參數、PMC 參數、螺距誤差補償值、定制宏的變量值、刀具補償值、部件程序( 加工程序、定制宏程序)。其中CNC 參數、PMC參數為加工中心的核心參數,是加工中心能進行加工動作,各軸間行動不會出現干涉的保證。事先需要在控制裝置正常運轉時將這些數據輸出到I/O 設備。輸入參數軟件使用PCIN 軟件4.2 版本,設置為COM1 口,波特率使用4800,數據位為7,停止位為2。

2.1 CNC參數輸入

CNC 參數作為數控系統中比較重要的參數之一,一般情況下會選擇在最開始階段傳輸該參數。其輸入狀態為選擇緊急停止狀態,確認輸入數據所需的參數沒有錯誤,具體步驟如下:

首先按數次OFFSETSETTING 鍵,再按下軟鍵〔SETING〕( 設定),出現設定屏幕。確認“PARAMETER WRITE( 參數寫入)=1”。然后按下SYSTEM 鍵,選擇參數屏幕。使用

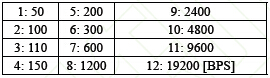

串口R232 傳輸數據,所有參數均為系統默認參數,但注意0103 參數,為傳輸波特率設定參數。數值對應波特率如表1。

選擇好波特率后,按下繼續菜單鍵,一般情況下默認傳輸波特率為9600, 參數0103 值輸入為11。最后按下〔READ〕軟鍵,再按下〔EXEC〕鍵,開始輸入參數。等參數的輸入結束后,一度切斷電源,然后再通電。

2.2 PMC參數輸入

數控系統中,PMC 參數即PLC 梯形圖,具備數控系統中邏輯控制、時間控制及計數控制等多項控制功能的參數。其輸入狀態為選擇緊急停止狀態,具體步驟如下:

首先, 關閉(KEY4=1) 程序保護鍵,按下功能鍵OFFSETSETTING , 再按下〔SETING〕軟鍵, 出現設定屏幕。確認“PARAMETER WRITE=1”。

然后,按下功能鍵SYSTEM ,再按下〔PMC〕軟鍵。按下〔PMCPRM〕軟鍵,再按下〔KEEPRL〕軟鍵。將光標對準在“K900/K17”上,將第一位設為“1”。輸入0 000001 0INPUT 。至此,選定數據輸入/輸出的屏幕。

最后,按下返回菜單鍵,再按下繼續菜單鍵。按下軟鍵〔I/O〕,進行有關輸入/輸出的參數設定。在“CHANNEL”條目處,鍵入1 INPUT ,選擇輸入/輸出設備的通道1。 在“DEVICE”處,按下〔FDCAS〕,選擇軟盤。在“FUNCTION”處,輸出數據,按下〔READ〕軟鍵。按下軟鍵〔EXEC〕,開始輸入PMC 參數。

2.3 螺距補償值輸入

每臺加工中心都為多軸控制,進行加工,因為軸的移動精度都是靠絲杠的加工精度控制,而絲杠的加工由于加工工藝以及加工技術的因素,不可能做到每根絲杠的螺距完全一樣,那么就只能由數控系統進行精度控制,從而有的螺距補償值,每臺加工中心的螺距補償值一般都不一樣,該值一般都由設備廠家在設備出廠的時候已經調試好。為保證加工中心的精度,故加工中心的螺距補償值也是加工中心的一個比較重要的參數。

螺距補償值輸入的步驟如下:首先,松開緊急停止按鈕,在選擇EDIT模式下。與上條目相同地確認設定屏幕的“PARAMETER WRITE=1”。按下功能鍵PROG ,再按下軟鍵〔PRGRM〕( 程序),出現程序內容顯示屏幕。再按下軟鍵〔(OPRT)〕、〔F SRH〕),按下3 、〔EXEC〕,選擇螺距誤差補償值的文件。

然后,按數次功能鍵SYSTEM ,再按下軟鍵〔PARAM〕、〔PITCH〕,出現螺距誤差值的設定屏幕。按下軟鍵〔(OPRT)〕,再按下鍵。按下〔READ〕軟鍵,再按下〔EXEC〕鍵,開始輸入螺距誤差補償值。

等讀取結束后, 按功能鍵OFFSETSETTING 2 次, 出現設定屏幕, 將“PARAMETERWRITE”重新設為“0”。

2.4 宏程序輸入

加工中心使用宏程序為定制宏程序,且在加工中一般不改動,在設備投入使用前調試人員將宏程序設為No.9000 到No.9999,這段程序系統中設置了保護命令參數,且初始是處于保護狀態,直接傳輸這些宏程序會出現系統報警提示。修改參數NO3202#4 就可以隱藏你的9000~~9999 程序。

加工中心回復參數后PASSWD 值為0,那么只需要修改NO3202#4 的值,就可以傳輸No.9000 到No.9999 的程序段了。具體輸入步驟如下:

在確認已經選擇EDIT 方式的情況下,關閉(KEY2=1) 程序保護鍵, 按下功能鍵PROG,再按下軟鍵〔PRGRM〕,出現程序內容顯示屏幕。然后,按下軟鍵〔(OPRT)〕鍵,輸入O (O) 程序編號( 比如9000),按下〔READ〕軟鍵,再按下〔EXEC〕鍵,開始輸入定制宏變量值。程序編號指定尚未使用的編號。

輸入完成后, 選擇機床操作面板的MEMORY 方式,按下循環開始按鈕。當執行程序時,宏變量值即被設定。按下功能鍵OFFSETSETTING 和繼續菜單鍵,再按下軟鍵〔MACRO〕,出現定制宏變量的顯示屏幕。按下9000 軟鍵〔NO SRH〕,顯示出變量編號9000 號,確認定制宏變量值已經正確設定。

2.5 加工中心設備調試、校準

在加工中心參數和宏程序都輸入系統后,輸入MDI 指定后,加工中心能正常運作。但是還需要調整加工中心各軸的原點,以及加工原點。該臺設備的宏程序工件是依據加工坐標系原點為依據,所以必須校準工件加工坐標系原點。具體調試步驟如下:

(1)調整加工中心機械原點位置。在手動模式下,將加工工作臺X、Y 軸以及Z 軸移動到合適的位置,修改參數1815#5#4 值,將X、Y、Z 軸值修改為1。斷電重啟系統,則加工中心原點設置完畢。

(2)調整加工中心反向間隙。將千分表底座固定在不和軸一起移動的位置,將表頭架在工作臺基準位置,在手輪模式下,用倍率×10 慢慢向一個方向搖動手輪,記下手輪旋轉的數值,以及確定工作臺向一個方向移動。再向相反的方向搖動手輪,記下工作臺反向第一次移動時,手輪旋轉過的數值。然后將該數值×10 輸入到1851 參數相應的軸參數中。

(3)調整加工中心加工坐標系原點。該臺加工中心在當初設計時,宏程序的編寫都是依據加工坐標系為基礎編寫的,則加工加工坐標系原點(也就是相對原點)數值也是一個比較重要的參數。

完成以上調試以及調整后,加工中心基本上具備了工件加工的功能。在加工中心加工工件的過程中,可能會出現在加工工件圓弧時,圓弧中心會出現臺階或者出現一圈凹槽。出現這種情況是因為在加工圓弧時,移動的X 軸在變向時,系統軸補償值(反向間隙補償值)不正確,需要重新調整加工中心或者設備軸的反向間隙值。

3 、結束語

數控系統的數據備份、傳輸是作為一個電氣維修人員必備的技能,隨著數控技術的發展,其操作也變得越來越方便,快捷。熟悉,并時刻做好接受先進信息技術的準備,是現在電氣工程師需要的能力以及生存的能力。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com