摘 要:介紹汽車發動機缸體加工生產線基本構成及HR3040加工中心結構與加工工藝,分析生產過程中出現的刀具檢測故障的原因,并通過加長直線軸承、更換刀檢桿、改進檢測裝置等方法,有效控制了加工中心刀具檢測裝置故障率,提高了發動機缸體的生產效率。

0 引言

汽車發動機缸體生產線呈U 型布置,展開全長250m,加工設備31臺,輔助設備8臺,其中利用HR3040加工中心完成瓦蓋螺栓孔及油底殼螺栓孔的加工。2014年6—12月,刀具檢測故障共出現3 240min,停機時間長,對生產線的正常運行造成了嚴重影響。

1、 加工中心HR3040設備結構與加工工藝

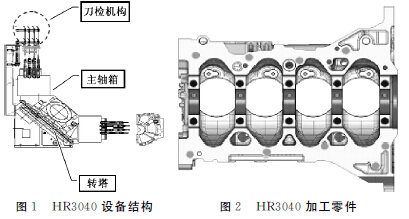

加工中心HR3040(圖1)加工的部位為發動機缸體瓦蓋螺栓孔及油底殼螺栓孔(圖2),加工工藝為:(1)工件定位;(2)滑臺前進加工底孔;(3)轉塔旋轉切換主軸箱;(4)攻絲,同時對鉆頭進行刀具折斷檢測。其中,刀檢機構用于斷刀檢測以防止加工出不良品。

2 、刀具檢測裝置的工作原理

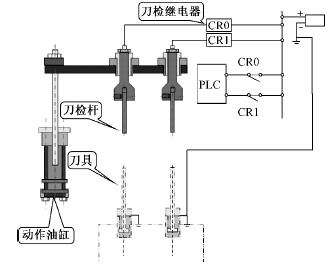

如圖3所示,當加工中心對發動機缸體進行攻絲時,利用刀檢桿與刀具接觸時形成通路驅動繼電器向PLC發信號,完成對刀具折斷的檢測。動作順序:(1)刀檢油缸下降;(2)刀具檢測;(3)接通刀檢繼電器;(4)信號傳給PLC;(5)程序判定;(6)判定OK,油缸上升。

3 、刀具檢測裝置故障原因分析

3.1 刀具與刀檢桿連接有油污

刀具未折斷而出現的誤報警是HR3040/3041設備刀檢故障的主要現象,占到總故障的98.0%。檢測發現刀檢繼電器CR0及CR1不得電,其電壓為16V,低于正常工作電壓24V。對刀具與刀檢桿接觸情況進行檢查,發現接觸部分有油污,引起電阻增加,致使繼電器工作電壓降低,直至無法工作。

3.2 刀具與刀檢桿位置偏移

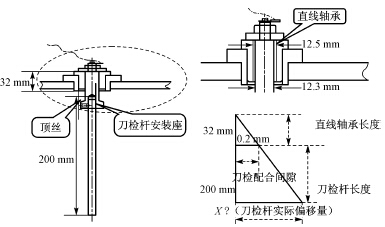

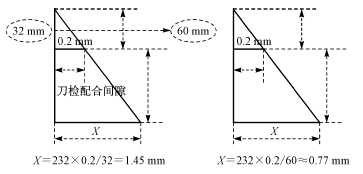

如圖4所示,經過測量與理論計算驗證,當頂絲擰緊后,刀檢配合間隙為12.5-12.3=0.2mm,反映到刀檢桿末端最大偏差為232×0.2/32=1.45mm,大于標準要求(1mm),會導致刀檢桿位置偏離刀具。

圖3 刀具檢測裝置的工作原理

圖4 刀具與刀檢桿位置偏移計算

4 、刀具檢測裝置改進

4.1 檢測裝置的改進

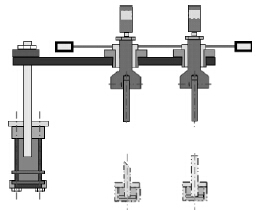

如圖5所示,利用光電開關進行檢測,將刀具狀態轉換為光信號的變化。借助光電元件將光信號轉變為電信號,具有精度高、反應快、非接觸等優點,徹底消除了油污對感應信號的影響。

圖5 檢測裝置

4.2 降低末端檢測部分的晃動量

為了降低刀檢桿末端檢測部分的晃動量,確保其與刀具緊密貼合,減少磨損量,將原有刀檢直線軸承長度由32mm改為60mm,經測算刀檢桿末端最大偏差為232×0.2/60≈0.77mm,小于標準要求(1mm),從而大大減少了刀檢桿位置與刀具的偏離(圖6)

圖6 修改后偏移計算

5、 結語

根據刀具檢測裝置的工作原理,分析刀具檢測裝置故障現象,故障原因是刀具與刀檢桿連接有油污及刀具與刀檢桿位置偏移,通過采用光電開關進行檢測及增加刀檢直線軸承長度,有效控制了刀具未折斷而出現的誤報警。

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com