摘要:使用熱等靜壓處理制備了鍛壓機床用新型Fe-Cr-Mo-Ni-C-Y 鐵基耐磨合金,并進行了物相組成、顯微組織、耐磨損性能和耐腐蝕性能的測試與分析。結(jié)果表明,該合金由占大部分的馬氏體和少量的(Cr2.5Fe4.3Mo1)C3相、(Cr,F(xiàn)e)7C3相、Cr7C3相和Mo2C 相組成,具有較佳的耐磨損性能和耐腐蝕性能;摩擦系數(shù)在摩擦磨損約1.5 min 后基本穩(wěn)定在0.23,磨損試驗后表面僅有少量淺而細(xì)的磨痕;合金經(jīng)過240 h 中性鹽霧腐蝕后的質(zhì)量損失率為2.16%。

耐磨合金是鍛壓機床的一種重要材料, 耐磨合金的性能關(guān)系著鍛壓機床的使用性能和長期可靠性能。耐磨合金的研究一直是金屬材料的一個研究熱點, 如何提高耐磨合金的綜合性能成為材料工程師的一個重要研究方向。合金的成分設(shè)計、制備方法以及后續(xù)熱處理工藝等各個方面, 都會對合金的性能產(chǎn)生影響。為了進一步提高鍛壓機床用耐磨合金

的性能,本試驗設(shè)計了一種新型的鐵基耐磨合金,并在鐵模澆注后進行了熱等靜壓處理, 并對合金的物相組成、顯微組織、耐磨損性能和抗高溫氧化性能進行了測試與分析。

1 、試驗材料與方法

1.1 試樣材料

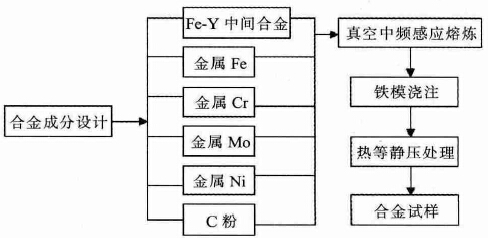

本試驗選用工業(yè)級的原材料Fe、Cr、Mo、Ni、C以及Fe-10Y 中間合金, 先在ZG-25AZ 型真空中頻感應(yīng)熔煉爐中進行熔煉, 熔煉工藝參數(shù)為1280℃×20 min,靜置15 min,再用鐵模進行澆鑄,澆鑄后的合金試樣進行熱等靜壓處理, 熱等靜壓的壓力為760MPa、熱等靜壓溫度為1050℃、熱等靜壓時間為2 h。鍛壓機床用新型鐵基耐磨合金的主要制備過

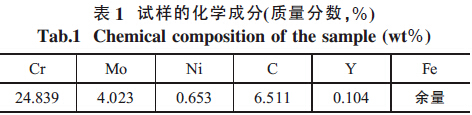

程,如圖1 所示。制備出的鍛壓機床用新型鐵基耐磨合金,采用EDX1800C 型X 射線熒光光譜儀進行化學(xué)成分測試,結(jié)果如表1 所示。

圖1 試樣的主要制備過程

1.2 試驗方法

物相組成: 試驗制備的鍛壓機床用新型鐵基耐磨合金的物相組成, 通過D8ADVANCE 型X 射線衍射儀進行測試與分析。

顯微組織: 本試驗制備的鍛壓機床用新型鐵基耐磨合金的顯微組織,通過JSM6510 型掃描電子顯微鏡和XJL-03 型金相顯微鏡進行觀察與分析。耐磨損性能: 本試驗制備的鍛壓機床用新型鐵基耐磨合金的耐磨損性能, 通過VXMMH-20 型摩擦磨損試驗機進行測試與分析。試驗過程中選用的主要測試參數(shù)為:磨損載荷為90N,磨輪轉(zhuǎn)速為250r/min,摩擦磨損時間為10 min,相對滑動速度為90mm/min、試驗溫度為室溫。試驗時自動記錄鍛壓機床用新型鐵基耐磨合的摩擦系數(shù)動態(tài)曲線, 并用JSM6510 型掃描電子顯微鏡對磨損試樣表面進行觀察和拍照。

耐腐蝕性能: 本試驗制備的鍛壓機床用新型鐵基耐磨合金的耐腐蝕性能, 在FQY050 型鹽霧腐蝕試驗箱中進行測試, 試驗過程參考中華人民共和國國家標(biāo)準(zhǔn)GB/T 10125-1997、試驗溶液為(50±5) g/L的氯化鈉水溶液、溶液pH 值為6.85±0.35、試驗溫度為(35±2)℃,試驗時間240h。試驗前,在(100±5)℃烘箱中將試樣烘干至恒重并準(zhǔn)確稱量; 然后進行中性鹽霧腐蝕試驗。每24 h 取出試樣,稱量記錄試樣的質(zhì)量損失。試驗完成后,用JSM6510 型掃描電子顯微鏡對腐蝕試樣表面進行觀察和拍照。

2 、試驗結(jié)果及討論

2.1 物相分析結(jié)果及討論

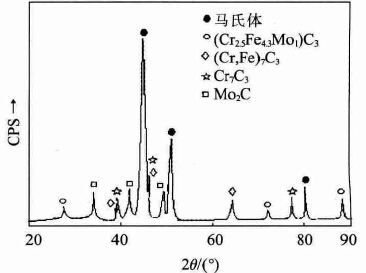

本試驗制備的鍛壓機床用新型鐵基耐磨合金的XRD 圖譜如圖2 所示。從圖可以看出,該新型鐵基耐磨合金由大部分馬氏體和少量(Cr2.5Fe4.3Mo1)C3相、(Cr,F(xiàn)e)7C3相、Cr7C3相和Mo2C 相組成。其中(Cr2.5Fe4.3Mo1)C3相、(Cr,F(xiàn)e)7C3相、Cr7C3相和Mo2C相都是硬質(zhì)相, 為鍛壓機床用新型鐵基耐磨合金提供良好的耐磨損性能。由于合金元素Y 的添加含量過小, 在鍛壓機床用新型鐵基耐磨合金的XRD 圖譜中未能發(fā)現(xiàn)含Y 的化合物相。

2.2 顯微組織分析及討論

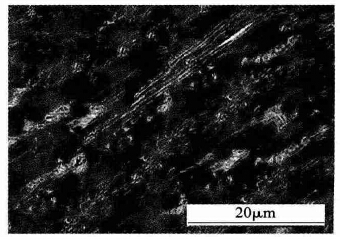

本試驗制備的鍛壓機床用新型鐵基耐磨合金的顯微組織SEM 照片見圖3。從圖可以看出,該新型鐵基耐磨合金中存在大量的板條狀馬氏體, 在馬氏體晶界處形成了較多的Mo2C、(Cr,F(xiàn)e)7C3、Cr7C3和(Cr2.5Fe4.3Mo1)C3等硬質(zhì)相,這些硬質(zhì)相混合在一起。

圖2 試樣的XRD 圖譜

這些硬質(zhì)相的存在, 將顯著改善鍛壓機床用新型鐵基耐磨合金的耐磨損性能。

圖3 試樣的顯微組織SEM 照片

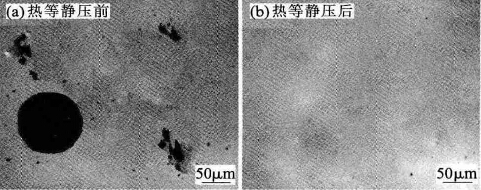

圖4 是鍛壓機床用新型鐵基耐磨合金在熱等靜壓處理前后的光面金相照片。從圖可以看出,與熱等靜壓處理之前相比, 熱等靜壓處理后的鍛壓機床用新型鐵基耐磨合金中的氣孔或顯微疏松等鑄造缺陷顯著減少, 熱等靜壓處理有效消除了鍛壓機床用新型鐵基耐磨合金中的鑄造缺陷,提高了合金的致密度。

圖4 試樣熱等靜壓前后的金相照片

2.3 耐磨損性能測試結(jié)果及討論

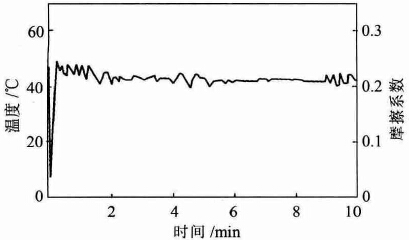

本試驗制備的鍛壓機床用新型鐵基耐磨合金在摩擦磨損試驗過程中, 其摩擦系數(shù)動態(tài)曲線如圖5所示。從圖5 可以看出,本試驗制備的鍛壓機床用新型鐵基耐磨合金在摩擦磨損約1.5min 后,其摩擦系數(shù)趨于穩(wěn)定,期間雖偶有波動,但基本穩(wěn)定在0.23。由此可以看出, 本試驗制備的鍛壓機床用新型鐵基耐磨合金具有較好的摩擦系數(shù)。

圖5 試樣的摩擦系數(shù)動態(tài)曲線

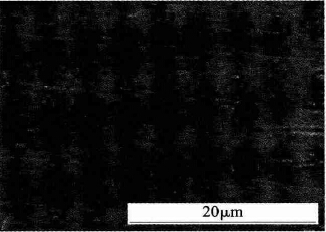

本試驗制備的鍛壓機床用新型鐵基耐磨合金,經(jīng)過10min 室溫摩擦磨損后,試樣磨損表面的SEM照片如圖6 所示。從圖可以看出,試樣經(jīng)過室溫摩擦磨損后,表面僅有少量淺而細(xì)的磨痕,未見明顯的脫落或坑洼, 說明該鍛壓機床用新型鐵基耐磨合金具有優(yōu)異的耐磨損性能。

圖6 磨損試驗后試樣表面形貌的SEM 照片

2.4 耐腐蝕性能測試結(jié)果及討論

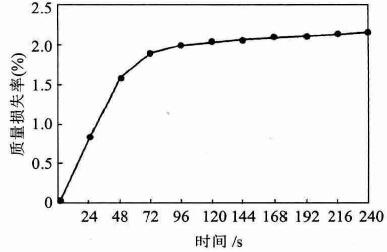

本試驗制備的鍛壓機床用新型鐵基耐磨合金,在240 h 中性鹽霧腐蝕試驗過程中的質(zhì)量損失率—時間曲線如圖7 所示。從圖可以看出, 本試驗制備的鍛壓機床用新型鐵基耐磨合金在中性鹽霧腐蝕72 h 后,其質(zhì)量損失率趨于穩(wěn)定,經(jīng)過240 h 中性鹽霧腐蝕后, 其質(zhì)量損失率僅為2.16%。由此可以看出, 本試驗制備的鍛壓機床用新型鐵基耐磨合金具

有較好的耐腐蝕性能。這主要是因為合金元素Y 的添加以及熱等靜壓處理的應(yīng)用, 有效提高了合金的致密度,增加了合金抵抗腐蝕液侵蝕的能力。

圖7 試樣中性鹽霧腐蝕過程中的質(zhì)量損失率—時間曲線

3 、結(jié)論

(1) 以工業(yè)級的原材料Fe、Cr、Mo、Ni、C 以及Fe-10Y 中間合金, 鐵模澆鑄后進行熱等靜壓處理,可以制備出耐磨損性能和耐腐蝕性能優(yōu)異的鍛壓機床用新型Fe-Cr-Mo-Ni-C-Y 鐵基耐磨合金。(2) 鍛壓機床用新型Fe-Cr-Mo-Ni-C-Y 鐵基耐磨合金由占大部分的馬氏體和少量的(Cr2.5Fe4.3Mo1)C3相、(Cr,F(xiàn)e)7C3

相、Cr7C3相和Mo2C 相組成。(3) 鍛壓機床用新型鐵基耐磨合金在摩擦磨損約1.5 min 后,其摩擦系數(shù)趨于穩(wěn)定,期間雖偶有波動,但基本穩(wěn)定在0.23;在中性鹽霧腐蝕72 h 后,其質(zhì)量損失率趨于穩(wěn)定,經(jīng)過240 h 中性鹽霧腐蝕后,其質(zhì)量損失率僅為2.16%。

如果您有機床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機床產(chǎn)量數(shù)據(jù)