合理設計刀桿刀具實現深槽的加工

2020-11-28 來源:安徽馬鋼表面技術股份有限公司 作者:徐小龍,胡雯雯

摘 要: 通過對窄開檔深槽結構的分析,合理設計刀桿刀具,并選擇適當的切削參數,實現了難加工件的加工。

關鍵詞: 窄開檔; 深槽; 刀桿刀具; 切削參數

由于產品結構的更新換代,這對我們工程技術人員提出了越來越高的要求,要求我們技術人員在原有知識和經驗的基礎上,創造性的開拓思路,解決問題。下面就前期車間一種難加工輥子的解決思路做一小結。

1 、輥子加工難點

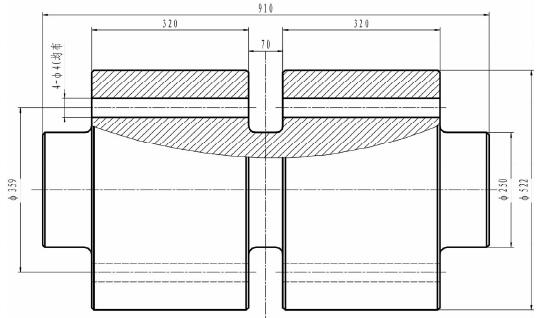

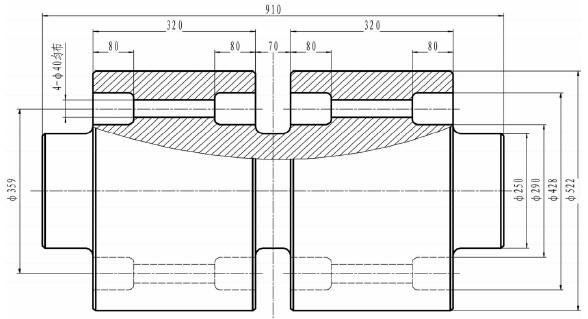

原成品輥子圖紙見圖 1,由于現場使用狀況有所變化,需要在原成品輥的基礎上加工 4 道 290 /428x80 的環形槽( 見圖 2) ,觀察 4 道環形槽的位置,左右兩邊的環形槽不難加工,難點在于中間 70開檔的兩道環形槽,難點有三:

( 1) 開檔太窄,而刀桿太粗,不能進去,細刀桿又不能滿足強度要求;

( 2) 環形槽太深,而開檔太窄,刀具不能深入槽底部;

( 3) 原成品輥子有 4 - 40 孔,刀具移動到此處時,容易產生振動而傷刀。

圖 1 原成品輥子

2 、解決思路及辦法

面對以上三個問題,經逐一分析,綜合考慮,找到了如下解決辦法:

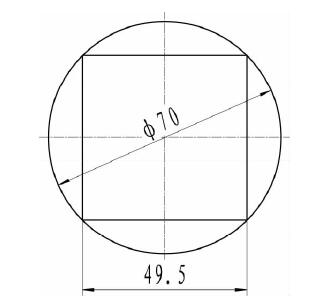

對第一個難題,由于 70 刀桿不能進入輥子70 開檔,即使勉強進入,刀桿也不能橫向移動。但我們做一圖 3 所示 70 圓的內接四邊形,其每邊僅有 49. 5 寬,經材料力學強度公式計算,強度只比原來減少 15% ,通過用 49. 5 方刀桿代替 70 圓刀桿,強度沒有削弱多少,但刀桿能進入 70 開檔,而且刀桿還有 70 - 49. 5 = 20. 5 的移動間隙,為后面切槽創造了條件。經車床試切削加工,不但強度滿足要求,而且刀桿進退、橫移都很自如。

圖 2 環形槽輥子

圖 3 圓形刀桿與方形刀桿

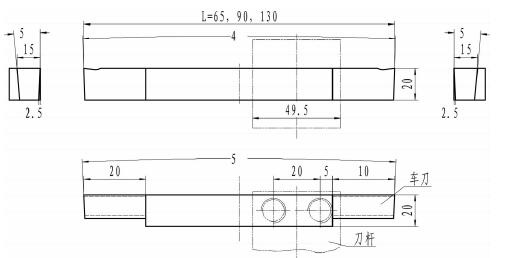

對第二個難題,由于開檔 70 太窄,而環形槽太深,達到 80,難于加工,因而我們摒棄了普通車刀,重新設計了圖 4 的多把長度不等的兩邊切削車刀。第一把車刀長度為 65,以適應槽寬 70,并留有少量退刀間隙,通過圖 4 可以計算得出該把車刀能加工環形槽最大深度為 65 - 10 - 5 - 20 /2 - 49. 5 /2 = 15. 25 mm( 其中 65 為刀具長度,10 為刀具切削刃長度,5 為刀具固定螺栓到切削刃邊的距離,20為刀具兩固定螺栓中心距,49. 5 為刀桿寬度) ,加工完開檔一邊環形槽后,將刀桿移向開檔另一邊,同樣可以加工深度為 15. 25 環形槽,加工后,兩環形槽間距變為 70 + 15. 25 + 15. 25 = 100. 5;第二把車刀長度為 90,100. 5 - 90 = 10. 5 mm的間隙為刀具進入環形槽用,不然刀具不能進去,第二把車刀切屑后環形槽深度變為 90 - 10 - 5 -20 /2 - 49. 5 /2 = 40. 25,兩 環 形 槽深 度 變 為 70 +40. 25 + 40. 25 = 150. 5;第三把車刀長度為 130,150. 5 - 130 = 20. 5mm 的間隙 為 刀具 進入 環 形 槽 用,隨著 環 形 槽 越深,留給刀具的間隙越大,刀具才能進入環形槽,第三把車刀切屑后環形槽深度變為 130 - 10 - 5 -20 /2 - 49. 5 /2 = 80. 25,從而滿足 了 加 工 290 /428x80 的環形槽的要求。

對第三個難題,原成品輥子有 4 - 40 孔,刀具移動到此處時,容易產生振動而傷刀。對于這個問題,我們在設計圖 4 所示刀具時,將切削刃加寬加厚,寬 x 厚達到了 20x15,大大加強了切削刃強度; 不僅如此,我們還通過多次試制,通過數據的對比分析,找到了良好的切削參數為切削速度 30 r/min,進給量 0. 2 mm / r,切削深度 3 mm,在這一切削參數下,不僅保證了加工的平穩,保護了刀具,而且較好的保證了效率,一舉兩得。

圖 4 車刀

3、 結束語

通過以上輥類備件加工難點的分析,我們重新設計刀桿刀具,并合理選擇切削參數,找到了解決辦法,為該方面問題解決貢獻了一種新的思路和方法。

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息