摘要: 從自動化車床連續(xù)加工某種零件的故障檢測問題出發(fā),探究了檢測方法與刀具更新對于生產(chǎn)附加成本的關(guān)系。建立了有更新點(diǎn)的檢查維護(hù)和預(yù)防性刀具更新的檢測優(yōu)化模型; 給出了自動化車床刀具檢測優(yōu)化模型研究檢查成本、不合格零件損失期望和包含故障維護(hù)費(fèi)用與刀具定期更換費(fèi)用的總維護(hù)費(fèi)用的期望的計(jì)算方法; 得到了以一定檢測間隔、預(yù)防性刀具更換周期為自變量的平均生產(chǎn)附加成本函數(shù),取得了較優(yōu)定期檢測間隔和定期刀具更換間隔; 運(yùn)用蒙特卡洛隨機(jī)仿真的方法,進(jìn)行了仿真模擬,檢驗(yàn)了模型結(jié)果的優(yōu)越性。

關(guān)鍵詞: 刀具; 更換策略; 檢測間隔; 條件概率; 蒙特卡洛模擬

0 引言

可靠性及維修性策略問題一直受到人們的廣泛關(guān)注和研究,通過設(shè)計(jì)系統(tǒng)可靠性及維修性策略,可提高重要產(chǎn)品和復(fù)雜工業(yè)系統(tǒng)的可靠性和可用性,降低生產(chǎn)成本。自動化車床管理是一個(gè)比較復(fù)雜的研究課題之一,要保持工序的正常運(yùn)行,需要經(jīng)常對工序進(jìn)行檢查。檢查周期長,可以減少檢查費(fèi)用,但由于不能及時(shí)發(fā)現(xiàn)故障會給生產(chǎn)帶來損失; 檢查周期短,雖然能夠及時(shí)發(fā)現(xiàn)故障少出不合格品,但檢查費(fèi)用高,因此,須找出最佳的檢查周期使得工序運(yùn)行單位時(shí)間內(nèi)的平均損失達(dá)到最小。

由于自動化車床運(yùn)行中產(chǎn)生次品的故障主要為刀具故障,其它故障為小概率事件[1-2],所以,在只考慮刀具故障的前提下,通過概率論和更新過程理論,建立以單位時(shí)間內(nèi)期望費(fèi)用為目標(biāo)函數(shù)的數(shù)學(xué)模型,以檢測間隔和刀具更換時(shí)刻為策略,確定最優(yōu)的策略使得工序長期運(yùn)行單位時(shí)間內(nèi)期望費(fèi)用達(dá)到最小。我們通過模型化的方法及一定的數(shù)學(xué)手段來求出較優(yōu)定期檢測間隔和定期刀具更換間隔,并尋求是否有更好的檢測策略。

1 、問題的基本假設(shè)

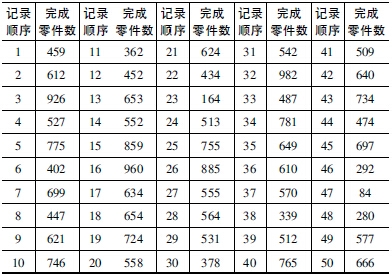

用自動化車床連續(xù)加工某種零件,刀具損壞是出現(xiàn)故障的主要原因。現(xiàn)記錄了100 次故障出現(xiàn)時(shí)刀具完成的零件數(shù),如表1 所示。

問題1: 假設(shè)故障時(shí)產(chǎn)出均為不合格的零件,正常時(shí)產(chǎn)出均為合格的零件,設(shè)計(jì)效益最好的檢查間隔( 生產(chǎn)多少零件檢查一次) 和刀具更換策略。問題2: 如果正常時(shí)產(chǎn)出不全是合格的零件,有2%的不合格率; 而故障時(shí)產(chǎn)出的零件有40% 為合格率, 60%為不合格率。設(shè)計(jì)效益最好的檢查間隔和刀具更換策略。

問題的基本假設(shè)如下:

( 1) 假設(shè)生產(chǎn)每個(gè)零件時(shí)工序出現(xiàn)故障是完全隨機(jī)的,且故障完全隨機(jī)。

( 2) 假設(shè)生產(chǎn)每個(gè)零件時(shí)刀具故障僅與刀具壽命有關(guān)。

( 3) 假設(shè)僅能通過檢測零件來判斷是否出現(xiàn)故障,即故障必須在檢查點(diǎn)才能被發(fā)現(xiàn),且無法單純從一次檢驗(yàn)判斷該故障是刀具損壞故障還是其他故障。

( 4) 假設(shè)檢測零件過程不會出錯(cuò),即對零件本身的不合格檢測沒有誤判。

( 5) 假設(shè)無論是95% 的刀具損壞故障還是5% 的其他故障,發(fā)生故障并使其恢復(fù)正常的平均費(fèi)用均為3000 元/次( 包括刀具費(fèi)用) 。每次恢復(fù)正常的過程都

進(jìn)行刀具更新操作。

( 6) 假設(shè)問題2 中工序正常時(shí)誤判為有故障停機(jī)產(chǎn)生的費(fèi)用( 1500 /次) 已包含刀具更換費(fèi)用,即刀具在誤判時(shí)被更新。零件時(shí)才進(jìn)行調(diào)整,即檢查次數(shù)的增多不會有更多

誤工損失。

表1 100 次刀具故障記錄( 完成零件數(shù))

2 、問題分析

自動化車床連續(xù)加工零件過程中會產(chǎn)生故障,故障后會導(dǎo)致不合格零件產(chǎn)生。通過定期檢測零件來檢測故障與維修,通過定期更換刀具預(yù)防工序故障。過長的檢查周期會導(dǎo)致故障不能及時(shí)被發(fā)現(xiàn),大量不合格零件被生產(chǎn),造成損失。過短的檢查周期又會造成檢查成本過高。類似的,過長的刀具更換周期無法起到很好的預(yù)防故障效果,過短的刀具更換周期又會使成本急劇上升。因此,兩個(gè)關(guān)鍵變量需要統(tǒng)籌兼顧,綜合考慮。

此外,問題1 與問題2 需要分別進(jìn)行分析。問題1 假定工序故障是產(chǎn)出的零件均為不合格品,正常時(shí)產(chǎn)出的零件均為合格品。則通過零件合格與否來判斷工序故障為完全準(zhǔn)確。

問題2 該工序正常時(shí)產(chǎn)出的零件不全是合格品,有2%為不合格品; 而工序故障時(shí)產(chǎn)出的零件有40%為合格品, 60% 為不合格品。則通過零件合格與否來判斷工序故障存在誤判風(fēng)險(xiǎn),需要對誤判進(jìn)行條件概率的計(jì)算以準(zhǔn)確算出附加成本期望。

綜上所述,該題要解決的是一個(gè)以單位附加成本最低為目標(biāo),檢查間隔和換刀間隔為自變量的優(yōu)化問題[4-5]。

3 、模型的建立

3. 1 數(shù)據(jù)處理及故障間隔函數(shù)的確定

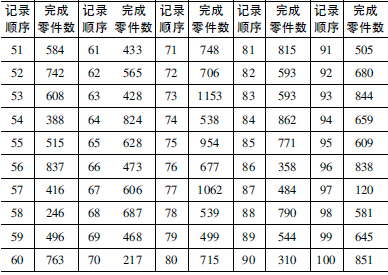

根據(jù)給出的100 個(gè)刀具故障記錄,采用Matlab 軟件進(jìn)行數(shù)據(jù)處理,得到散點(diǎn)擬合圖,如圖1 所示。

圖1 刀具故障記錄散點(diǎn)擬合圖

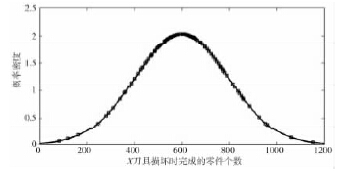

由圖1 可知刀具壽命近似服從正態(tài)分布。可假設(shè)X 的概率密度函數(shù)為

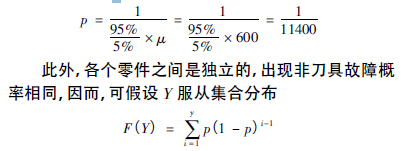

因此,在顯著性水平α = 0. 05 下接受總體服從正態(tài)分布。根據(jù)基本假設(shè),非刀具故障,即其他故障在生產(chǎn)每個(gè)零件時(shí)的故障概率相同。因此,可得每個(gè)零件非刀具故障的概率p 為

3. 2 基本模型的建立

通過對問題的分析可知,該問題是一個(gè)單目標(biāo)優(yōu)化問題,其目標(biāo)函數(shù)為零件的平均附加成本F,F(xiàn) 的值越小則方案越優(yōu)。下面我們就零件平均成本的影響因素進(jìn)行分析,并建立相應(yīng)的基本數(shù)學(xué)模型。

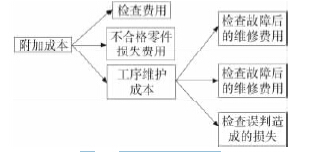

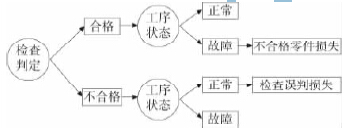

不難發(fā)現(xiàn),整個(gè)生產(chǎn)附加成本由三部分組成,即檢查費(fèi)用,不合格零件損失費(fèi)用以及維護(hù)成本,其中維護(hù)成本又包含發(fā)現(xiàn)故障后的調(diào)整成本和定期換刀的預(yù)防成本。附加成本示意圖,如圖2 所示。

圖2 附加成本示意圖

3. 2. 1 檢查過程

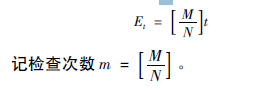

由基本假設(shè)可知,檢查是通過對零件是否合格的檢查來判斷,設(shè)檢查過程是等間隔進(jìn)行的,間隔為N。顯而易見,檢查費(fèi)用= 檢驗(yàn)次數(shù)× 單次費(fèi)用,設(shè)共生產(chǎn)M 個(gè)零件,即有檢驗(yàn)費(fèi)用Et

左右兩個(gè)節(jié)點(diǎn)表示兩節(jié)點(diǎn)間整段生產(chǎn)過程情況。兩節(jié)點(diǎn)之間的區(qū)域稱之為一個(gè)區(qū)間。

3. 2. 2 不合格零件損失費(fèi)用

由于檢測方式是由零件是否合格來判斷,則若某檢查點(diǎn)發(fā)現(xiàn)零件不合格,則工序故障必定在兩個(gè)檢查點(diǎn)之間。但由于問題2 中存在著工序狀況與零件狀況不完全一致的概率,因而,問題1 和問題2 的不合格零件損失費(fèi)用需分別考慮。

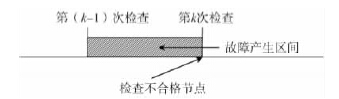

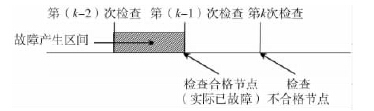

問題1: 工序故障時(shí)產(chǎn)出的零件均為不合格品,正常時(shí)產(chǎn)出的零件均為合格品。則若第k 次檢查出現(xiàn)了不合格品,那么工序故障必定發(fā)生在第( k - 1) 次檢查和第k 次檢查之間,即第( k - 1) n 個(gè)零件和第kn 個(gè)零件之間,如圖3 所示。

圖3 產(chǎn)生故障情況示意圖

將這兩個(gè)檢查點(diǎn)之間的區(qū)間放大,可知共有n 個(gè)點(diǎn)可能發(fā)生工序故障。可以求得不合格零件損失費(fèi)用Ef。

![]()

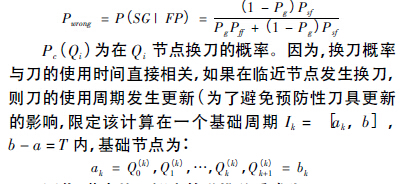

問題2: 如果該工序正常生產(chǎn)零件不全是合格品,有2%為不合格品; 工序故障時(shí)產(chǎn)出零件有40% 的合格品。因此,當(dāng)?shù)趉 次檢查檢查到不合格時(shí),除去工序正常的誤判,工序故障的產(chǎn)生區(qū)間可能有不同的情況,除問題1 所示情況外,可能發(fā)生如圖4 所示的情況。

圖4 可能產(chǎn)生故障情況

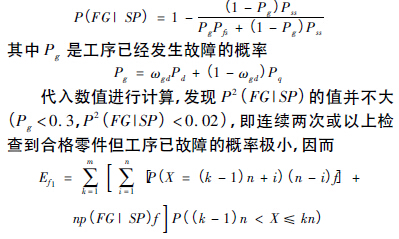

因此,不合格零件損失費(fèi)用期望的計(jì)算需要進(jìn)行改進(jìn),即

![]()

不合格零件由工序故障下產(chǎn)生次品和工序正常下產(chǎn)生次品兩部分構(gòu)成。其中工序故障下產(chǎn)生次品的概率不再是通過問題1 中簡單的工序故障區(qū)間進(jìn)行計(jì)算,故障產(chǎn)生區(qū)間存在條件概率[6-9]。‘

工序故障記為FG,工序正常記為SG,檢查到次品FP,檢查到合格品SP。

據(jù)貝葉斯公式,有

3. 2. 3 維護(hù)成本

維護(hù)成本是整個(gè)附加成本計(jì)算中的重要一環(huán)。維護(hù)成本包括兩個(gè)方面,分別為發(fā)生故障時(shí)調(diào)整設(shè)備產(chǎn)生的費(fèi)用及預(yù)防性更換刀具所產(chǎn)生的費(fèi)用。在問題2中,由于認(rèn)定工序故障存在誤判,所以維護(hù)成本中還需加入工序正常而誤認(rèn)為有故障停機(jī)的損失。

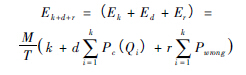

基于以上討論,維護(hù)費(fèi)用期望值

其中Ek為預(yù)防性換刀的費(fèi)用期望,Ed為出故障調(diào)節(jié)的費(fèi)用期望,Er為誤判停機(jī)費(fèi)用期望( 對于問題一,Er = 0) 。該式中Pwrang為條件概率,由計(jì)算可知

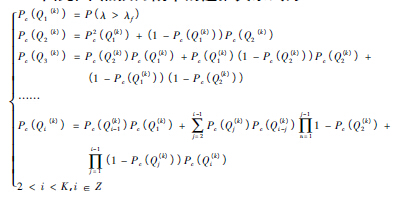

因此,節(jié)點(diǎn)換刀概率的遞推關(guān)系式為:

其中P( λ > λf) 是指此次( 換刀后第一次檢查行動) 判定為故障的概率。

檢查過程的流程示意圖,如圖5 所示。

圖5 檢查過程的流程示意圖

4 、結(jié)果分析

4. 1 模型結(jié)果

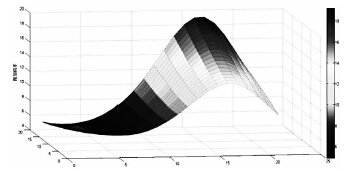

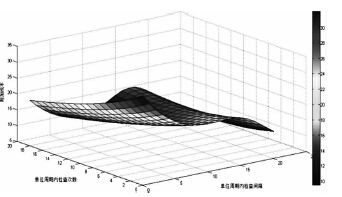

通過用Matlab 軟件對以上算法進(jìn)行計(jì)算機(jī)的算法實(shí)現(xiàn),得到了問題1 的結(jié)果,如圖6 所示,檢查間隔18,檢查次數(shù)19,即預(yù)防性換刀周期為342,附加成本4. 890; 問題2 的結(jié)果,如圖7 所示,檢查間隔36,檢查次數(shù)13,即預(yù)防性換刀周期為468,附加成本9. 536。

圖6 問題1 計(jì)算結(jié)果

圖7 問題2 計(jì)算結(jié)果

從這兩個(gè)結(jié)果發(fā)現(xiàn),雖然問題2 中的檢查間隔變長,即檢查次數(shù)變少,但由于誤判的產(chǎn)生,多出了誤判成本,因而,單位附加成本顯著高于問題1 中的單位附加成本。

4. 2 仿真模擬

為了檢測算法的可行性,使用蒙特卡洛方法對問題一的算法進(jìn)行仿真模擬[10-11],過程如下:

( 1) 給定換刀間隔T,檢查間隔N,以及生產(chǎn)零件個(gè)數(shù)M;

( 2) 設(shè)置連續(xù)不換刀生產(chǎn)的零件數(shù)S,已生產(chǎn)的零件個(gè)數(shù)F,生產(chǎn)損失和維護(hù)Y;

( 3) 從第一個(gè)零件開始,產(chǎn)生一個(gè)隨機(jī)數(shù),檢測是否滿足先前擬合出來的概率,如果滿足,則將其之后一直到下一個(gè)檢查點(diǎn)的零件( 包括檢查點(diǎn)) 全部記為次品,并計(jì)算損失,計(jì)入Y; 如果不滿足,則進(jìn)入下一個(gè)零件的生產(chǎn)。

( 4) 對于第K 個(gè)零件,產(chǎn)生隨機(jī)數(shù),檢測是否滿足之前擬合出來的概率,如果滿足,就將第K 個(gè)到K 之后距離最近的檢查點(diǎn)之間的所有零件( 包括檢查點(diǎn))記為次品,計(jì)算次品損失計(jì)入Y,然后在該檢查點(diǎn)處更換刀,將換刀損失計(jì)入Y; 如果不滿足,計(jì)入下一個(gè)零件生產(chǎn),并令連續(xù)不換刀生產(chǎn)的零件數(shù)S = S + 1。將生產(chǎn)零件個(gè)數(shù)計(jì)入F;

( 5) 在檢查點(diǎn)處,如果發(fā)現(xiàn)連續(xù)不換刀生產(chǎn)的零件數(shù)S 大于T,則直接不檢查,然后換刀,將換刀成本計(jì)入Y;

( 6) F 大于M 時(shí),停止生產(chǎn),輸出對應(yīng)的T,N 所產(chǎn)生的費(fèi)用Y;

( 7) 取其它的T,N 值,進(jìn)行同樣的過程。對所有的Y 值進(jìn)行比較。

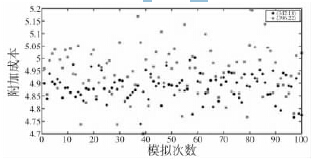

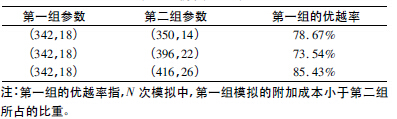

取預(yù)防性換刀周期與檢查間隔為: ( 350,14 ) ,( 342, 18) ,( 396, 22) ,( 416,26) ,( 342,18) ,( 396,22)仿真模擬對比結(jié)果,如圖8 所示。

圖8 仿真模擬結(jié)果

由圖8 可知,在給定的較優(yōu)間隔處,附加成本在較低成本4. 95 附近,符合之前所設(shè)的概率規(guī)律。并且得到表2 所示的仿真對比表。仿真模擬的結(jié)果證明了算法是具有可行性。

表2 仿真對比表

5 、結(jié)論

本文依據(jù)概率統(tǒng)計(jì)知識,建立了有更新點(diǎn)的檢查維護(hù)和預(yù)防性刀具更新的初等概率模型,給出了檢查成本、不合格零件損失期望和包含故障維護(hù)費(fèi)用與刀具定期更換費(fèi)用的總維護(hù)費(fèi)用的期望的計(jì)算方法,得到了以一定檢測間隔、預(yù)防性刀具更換周期為自變量的平均生產(chǎn)附加成本函數(shù)。運(yùn)用Matlab 計(jì)算,得到最優(yōu)解。運(yùn)用蒙特卡洛隨機(jī)仿真的方法,進(jìn)行了仿真模擬,檢驗(yàn)了模型結(jié)果的優(yōu)越性。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年5月 新能源汽車銷量情況

- 2025年5月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年5月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年5月 軸承出口情況

- 2025年5月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年5月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況

- 機(jī)械加工過程圖示

- 判斷一臺加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢

- 國產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別