快速經濟的瓦爾特非標刀具,燃氣輪機零件加工的首選

2016-6-13 來源:瓦爾特 作者:

在工件上鉆反沉孔

快速經濟的瓦爾特非標刀具,燃氣輪機零件加工的首選

時間就是金錢,事實上并非完全如此。越來越多的公司發現贏得業務的唯一方式是比競爭對手快。因此,他們采用一些非標刀具,加快生產工藝過程。由西門子發電與天然氣集團經營、總部位于柏林的燃氣輪機廠采用這種方法后,大大縮短了燃氣輪機零件的加工時間。這家公司原來鉆16個燃氣輪機轉子軸法蘭沉孔需要10小時,而使用全自動Walter MODCO®反轉沉孔法后,同樣鉆16個孔僅需要90分鐘。

柏林燃氣輪機廠技術團隊負責人Markus Zapke說:“我們一直在為加工某些零件的沉孔需要較長時間而苦惱,由于交貨時間長,機床利用率高,因此它們對消除加工過程瓶頸越來越關鍵。”2012年,負責尋找解決方案的員工將與他們合作長達25年之久的合作伙伴換成精密刀具制造商瓦爾特。

大型燃氣輪機的大件加工

柏林燃氣輪機廠由車間工人用鏜床和銑床生產出的軸和外罩有公共汽車那樣大。這些零件安裝在輸出功率高達400 MW的燃氣輪機上,然后再銷往全世界的發電廠和工業部門。例如CD-1轉子軸重量在13噸以上,長度超過3.5米,最寬點直徑在1.5米左右。這種中空軸構成世界上最大燃氣輪機400 MW SGT5-8000H型燃氣輪機壓氣側轉子的端件。這種零件用法蘭安裝在與發電機連接的中間軸上,共有16只法蘭連接螺栓,法蘭開有相應數量的通孔,通孔直徑為75毫米,法蘭厚度約175毫米。螺栓用螺母緊固,因此必須在鉆孔的難以接近的進口加工反向沉孔,以便為它們留出空間。這些反向沉孔深56毫米,直徑98毫米。

單項加工任務花費的時間太長

CD1軸在柏林燃氣輪機廠加工,分四班運行,采用一臺驅動裝置輸出功率為100千瓦Skoda HCW 3鏜銑床或一臺驅動裝置輸出功率為50千瓦的Pama Speedram 3F機床加工。這些穩定的機床全部用于加工大件,切削效率高,精度大。盡管如此,但是加工一個沉孔仍然需要在37分鐘以上。軸采用26NiCrMoV14-5材質制作而成。這種低碳低合金鋼具有很好的機械特性和熱特性,通常用于能源行業及通用機械工程的高應力零件。柏林燃氣輪機廠的工藝人員Ralf Hohendorf說:“因為這種材料經過熱處理后,含鎳量相對較高,特別難加工,更難加工孔和沉孔。”Siemens PG長期使用需要用手安裝的雙刃高速鋼銑刀加工的反沉孔法進行這種工作。這種刀具加工一個沉孔的時間不到16分鐘,還包括非生產時間(例如除屑時間),要求的總時間在37分鐘以上。按每件工件16個沉孔計算,總加工時間需要整整十小時。

自動化工藝過程

主管人員不愿意接受這種浪費時間的現實。他們咨詢了瓦爾特德國(Walter Deutschland)的負責技術支持大客戶銷售的專家Michael Hartsch和大客戶應用工程師Stefan Rißmann。這兩名專家對加工非常熟悉,很快就拿出了解決方案:Walter MODCO®的反向沉孔鉆采用了可轉位刀片。Hartsch說:“在250毫米時,這種全自動非標刀具與以前使用的刀具具有相同的伸出長度,但是與之不同的是,這種刀具采用了內冷方式。”

在這種刀架通過法蘭孔后,選擇反向沉孔工藝過程便開始。這種工藝過程通過裝在刀架前部凹槽位置處的兩根臂完成,并自動向外延伸到兩側。這兩根臂直接相對定位,并各自裝有雙刃硬質合金非標刀片。其側面伸縮由內冷冷卻液的壓力控制,無需手動干預。Rißmann說:“對于以前的刀具,操作人員必須笨拙地將雙刃高速鋼銑刀插入刀架內,然后用手固定到位。”

省時省力,非同凡響

瓦爾特刀具最初在鑄造外殼上試驗,然后在CD-1軸上試驗。Zapke說:“2015年底以來,我們的加工工藝過程投放市場,一直受到用戶的好評,采用這種工藝工程,可無縫且可靠地加工軸,無需另外人工監督,刀具得到認可,廣泛用于生產。”

這種整體硬質合金反向沉孔鉆加工一個沉孔的時間為67秒。在考慮非生產性時間后,現在整個工藝過程所花的時間約5.5分鐘,只有以前所需時間的15%。Hohendorf說:“我們并不期望僅達到如此的省時水平,由于其較好的性能,使用瓦爾特刀具后,在1.5小時內即可完成單件16個沉孔的加工。按此計算,整個加工時間大大縮短,只有以前加工時間的15%,而且還節省了大量的成本。

需要的切削刀具數量少

柏林燃氣輪機廠還特別看重了瓦爾特硬質合金可轉位刀片的長壽命。Hohendorf說:“由于瓦爾特的這種非標刀具,我們現在可同時加工兩件產品(精準的最小批量大小)。”這與以前反向沉孔鉆使用的高速鋼銑刀剛好相反,以前的刀具在加工一道沉孔工序后,便已全部磨損而需要換刀。因此,以前在生產16件零件的過程中,共需要重磨256把高速鋼刀具,而現在僅需要8張可轉位硬質合金刀片。哈奇說:“與高速鋼銑刀相比,我們的可轉位刀片磨損率很低,投資回報快。”西門子電力和天然氣公司還看到了刀具帶來的巨大成本節省:每次外部刀具夾裝需要約十分鐘,新刀具使用八張可轉位刀片,需要的總時間僅有80分鐘,比以前使用256把高速鋼銑刀的刀具所需的時間要短得多。瓦爾特的這種方案的成本相對較低,與以前的刀具需要數千歐元的小時費率相比,現在的小時費率只有50歐元左右。

更加便捷、更加高效

瓦爾特的這種復雜刀架設有全自動化機構,實際成本比以前的手動刀架要高,但是附加成本在不到一年的時間即可收回。Zapke說:“此外,這種刀架還經久耐用,平時只需有更換導襯。”但是,他還說新刀具的夾裝、操作和維護需要全面培訓,倍加小心。

Zapke視這次轉換為重大成功:“全新的自動化系統比以前的解決方案更加易于管理和操作,從而大大縮短了交貨期。此外,其表面質量也比以前的刀具要好得多。Zapke補充說,整個項目進展十分順利,該公司現在正在研究將瓦爾特的此刀具用于其它零件的加工。工程師也說:“我們與瓦爾特專業人員的通力合作正是我們所要的。”

圖片1:應用場景

圖文說明:正在使用Walter MODCO® 的內冷整體硬質合金反向沉孔鉆加工CD-1燃氣輪機軸的一個法蘭沉孔。圖片:西門子

圖片2:(同時顯示操作人員的)夾裝在機床上的工件

圖文說明:站在已安裝好的CD-1中空軸正前方的合作伙伴(左前起):瓦爾特的Michael Hartsch、西門子電力和天然氣公司的Markus Zapke 和Ralf Hohendorf 以及瓦爾特的Stefan Rißmann

圖片:萊辛巴哈

圖片3:夾裝在機床上的刀具

圖文說明:夾裝在鏜銑床上的整體硬質合金反向沉孔鉆的伸出長度為250毫米

圖片:西門子

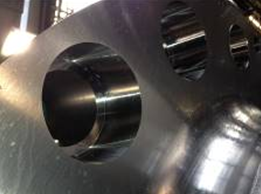

圖片4:開有法蘭孔的零件

圖文說明:CD-1燃氣輪機軸的法蘭上共鉆有16個孔和沉孔。

圖片:西門子

圖片5:法蘭沉孔

圖文說明:CD-1軸法蘭后部沉孔深56毫米,直徑98毫米。

圖片:西門子

圖6a和圖6b:刀具的3D模型

圖文說明:采用伸縮銑刀的刀具描述

圖片:瓦爾特

投稿箱:

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

如果您有機床行業、企業相關新聞稿件發表,或進行資訊合作,歡迎聯系本網編輯部, 郵箱:skjcsc@vip.sina.com

更多相關信息