摘要:齒輪加工工藝方案直接影響著齒輪的結(jié)構(gòu)形狀、生產(chǎn)難度、生產(chǎn)批量、生產(chǎn)精度等因素,不同齒輪種類需要采用不同的工藝方案。由于不同精度等級(jí)對(duì)齒輪工藝方案選擇有著決定性影響,因此,加強(qiáng)對(duì)齒輪工藝方案的研究有著重要意義。基于此,本文重點(diǎn)對(duì)不同的齒輪工藝方案進(jìn)行研究,探究各類齒輪工藝方案的特點(diǎn)與優(yōu)劣勢(shì)。

0、引言

對(duì)于齒輪來說,由于所要求的精度、使用壽命、耐磨性都有著極大的差異。并且還要分析齒坯的幾何精度、形位公差、尺寸精度等問題。因此,在齒輪加工過程中通常要比平常器件加工高出1-2個(gè)等級(jí)。由于齒坯精度是保障齒形加工決定因素,因此,需要技術(shù)人員重點(diǎn)加強(qiáng)對(duì)齒坯加工精度。下文我們就針對(duì)齒輪工藝不同的方案進(jìn)行研究。

1、普通精度齒輪加工方案

1.1 工藝過程分析

第一加工階段。該階段主要是將齒坯進(jìn)入到機(jī)械加工的階段。由于齒輪的轉(zhuǎn)動(dòng)精度取決于齒形精度和齒距分布均勻性,這對(duì)滾齒同時(shí)采用的定位基準(zhǔn)精度有著直接的聯(lián)系,因此,該階段主要是基礎(chǔ)性加工階段,主要是為后續(xù)的機(jī)械加工奠定基礎(chǔ),保障端面和內(nèi)孔精度能夠滿足實(shí)際的設(shè)計(jì)需求。再者,該階段除了保障齒形的精基準(zhǔn),同時(shí)也需要對(duì)齒形外的次要表面進(jìn)行加工,需要在該階段的后期完成。

第二階段。對(duì)于不需要淬火的齒輪,則該階段是最后一項(xiàng)加工工藝,在該階段需要加工出符合設(shè)計(jì)圖的齒輪。而對(duì)于需要硬淬的齒輪來說,必須要能夠保障在該階段中加工出足夠滿足齒形的精度標(biāo)準(zhǔn),因此,該階段是保障齒輪精度的重中之重,需要技術(shù)人員特別注意。

第三階段。該階段主要是進(jìn)行熱處理工藝。也就是對(duì)齒面進(jìn)行淬火加工,從而提高齒面的硬度,保障其硬度能夠滿足設(shè)計(jì)標(biāo)準(zhǔn)。

第四階段。該階段主要是精加工階段。在該階段加工中需要將淬火后的齒輪進(jìn)行加工,從而進(jìn)一步提高齒形精度以及降低表面的粗糙程度,保障其最后成型產(chǎn)品能夠滿足精度要求。該階段加工中,需要對(duì)定位基準(zhǔn)面進(jìn)行修整,由于淬火后的齒輪內(nèi)孔與端面都會(huì)出現(xiàn)一定程度上的變形問題,如果在淬火后直接應(yīng)用孔和端面作為基準(zhǔn)進(jìn)行加工,非常難以達(dá)到齒輪的精度要求。但通過修整過后的基準(zhǔn)面定位則能夠?qū)崿F(xiàn)齒形的精度加工,保障定位的精準(zhǔn)性,并且余量分布也更加均勻。

1.2 確定定位基準(zhǔn)

由于定位基準(zhǔn)會(huì)直接影響齒形的加工精度,軸類的齒輪齒形加工通常需要采用頂尖的孔定位技術(shù),一些大模數(shù)的軸類尺寸則會(huì)選擇齒輪軸頸和一端面進(jìn)行定位;盤套類齒輪齒形加工通常都是采用兩種定位基準(zhǔn)。其主要包括:

第一,內(nèi)孔和端面定位。需要選擇不僅是設(shè)計(jì)基準(zhǔn),同時(shí)也能夠?qū)崿F(xiàn)測(cè)量和裝配基準(zhǔn)的內(nèi)孔作為主要的定位基準(zhǔn),這樣不僅能夠保障基準(zhǔn)原則的重合性,同時(shí)也能夠保障齒形加工工序基準(zhǔn)的統(tǒng)一性。由于在嚴(yán)格控制內(nèi)控精度的條件下,專用芯軸在定位上不需要進(jìn)行找正,因此會(huì)大大提高齒輪的生產(chǎn)率。

第二,外圓和端面定位。齒坯內(nèi)孔在通用的芯軸上安裝,并且采用正外圓來決定著孔中心位置。因此,需要保障齒坯外圓對(duì)內(nèi)孔徑向跳動(dòng)要足夠小,由于該種方法找正效率較低,通常應(yīng)用在小批量生產(chǎn)當(dāng)中。

1.3 齒端加工

齒輪齒端加工主要有倒棱、倒尖、倒圓以及去毛刺等。其中,倒尖、倒圓加工后的齒輪,會(huì)沿著軸向滑動(dòng)從提高嚙合度;倒棱工藝能夠有效去除齒端的銳邊,這些銳邊在經(jīng)過碳淬火后變得非常脆,在齒輪傳動(dòng)中很容易造成崩裂問題。在再用銑刀進(jìn)行齒端倒圓過程中,銑刀在急速旋轉(zhuǎn)的過程中會(huì)沿著圓弧做出往復(fù)擺動(dòng),通常是每加工一齒則往復(fù)擺動(dòng)一次。在加工完畢過后,工件會(huì)沿著徑向推出,之后在傳送到下一個(gè)齒端當(dāng)中。值得注意的是,齒端加工必須要能夠趕在淬火工藝之前,通常都是在滾齒工藝完畢后在進(jìn)行齒端加工。

1.4 精基準(zhǔn)修正

由于在齒輪淬火過后,其精準(zhǔn)孔會(huì)產(chǎn)生一定的變形問題,為了能夠保障齒形加工質(zhì)量,則需要對(duì)基準(zhǔn)孔進(jìn)行修正工作。

第一,外徑定心花鍵孔齒輪通常應(yīng)用花鍵推刀進(jìn)行修正。在修正過程中,推孔需要避免產(chǎn)生歪斜現(xiàn)象,可以采用加長(zhǎng)的推到進(jìn)行引導(dǎo),這樣能夠有效避免產(chǎn)生歪斜問題,并且修正效果非常明顯。

第二,修正圓柱孔可以采用推孔或磨孔技術(shù),其中,推孔會(huì)提高生產(chǎn)效率,主要應(yīng)用于未經(jīng)過硬淬工藝的齒輪;磨孔精度高,但其生產(chǎn)效率有待提高,如果齒輪淬火后內(nèi)孔變形嚴(yán)重、硬度高、內(nèi)孔大、厚度薄的情況,則可以采用該項(xiàng)技術(shù)。在進(jìn)行磨孔過程中,需要以齒輪分度圓定心,這樣即可保障磨孔后的齒圈徑向跳動(dòng)較小,對(duì)后續(xù)加工工藝非常有益。為了能夠有效提高生產(chǎn)率,可以采用金剛鏜代替磨孔,生產(chǎn)效率提升明顯。

2、高精度齒輪加工方案分析

2.1 加工工藝的特點(diǎn)

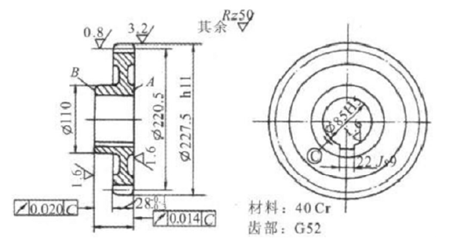

高精度齒輪(見圖1)相比普通精度齒輪的施工更加復(fù)雜,并且所需要確定的參數(shù)也非常多。其特點(diǎn)表現(xiàn)在:

第一,定位基準(zhǔn)精度要求高。通過分析圖 1 可以了解到,其定位基準(zhǔn)內(nèi)孔尺寸精度為準(zhǔn)85H5。并且基準(zhǔn)端面的粗糙度要求非常高,為Ra1.6μm,端面對(duì)基準(zhǔn)孔的端面圓跳動(dòng)為 0.014mm,這幾項(xiàng)數(shù)據(jù)均比普通精度齒輪要求更高。因此,在進(jìn)行齒坯加工過程中,除了加強(qiáng)端面與內(nèi)孔垂直度外,也需要預(yù)留一定的空間開展精加工。在精加工過程中,其加工孔和端面主要采用磨削工藝,首先以齒輪分度圓與端面作為主要的基準(zhǔn)磨孔,再通過磨孔定位的形式來確定基準(zhǔn)磨端面,加強(qiáng)對(duì)端面調(diào)控的控制工作,這樣才能夠保障齒形加工精度能夠滿足實(shí)際要求。

第二,齒形精度加工要求較高。為了能夠保障加工精度要求,其應(yīng)該選擇磨齒的加工方案,也就是通過滾齒——齒端加工——高頻淬火——基準(zhǔn)修正——磨齒的一系列加工方案,該種的加工方案規(guī)定精度為 4 級(jí),但生產(chǎn)率相對(duì)較低。因此,在齒面進(jìn)行熱處理過程中,如果必須要采用高頻淬火工藝,為了能夠降低變形率,可以將磨余量縮小道 0.1mm,這樣能夠在一定程度上提高磨齒效率。

圖1 高精度齒輪

2.2 高精度齒輪拉鍵槽加工中的注意事項(xiàng)

拉鍵角度需要在顯微鏡下進(jìn)行測(cè)量,待到合格之后才能夠進(jìn)行拉鍵。該中施工方法精度非常高,角度檢測(cè)非常精準(zhǔn),但由于是采用顯微鏡進(jìn)行計(jì)量,因此,操作起來相對(duì)復(fù)雜、檢測(cè)時(shí)間長(zhǎng),每檢測(cè)一個(gè)齒輪需要花費(fèi)25分鐘的時(shí)間,不適用于大批次的生產(chǎn),同時(shí)也會(huì)受到齒端倒角影響,容易產(chǎn)生鍵槽角度拉鍵調(diào)整問題。為了能夠避免上述出現(xiàn)的問題,可以從定位夾作為切入點(diǎn)。需要保障拉鍵夾具的精度能夠滿足實(shí)際要求。在加工方面,需要制定相應(yīng)的操作流程標(biāo)準(zhǔn),盡最大的可能降低人為因素影響。如操作人員是否將工件表面擦干凈、拉鍵定位是否存在雜物、工件定位是否緊靠夾具定位面等,通過多方的考慮才能夠保障鍵槽拉鍵角度。為了能夠保障鍵槽角度檢測(cè)的精準(zhǔn)性與便捷性,可以需要采用能夠?qū)⒔嵌日`差轉(zhuǎn)變?yōu)榘俜直刃问降臋z測(cè)儀器,這樣能夠提高數(shù)據(jù)檢測(cè)的精準(zhǔn)性,快速判斷拉鍵槽角度是否精準(zhǔn),從而提高了生產(chǎn)效益,保障鍵槽角度的精確度。

3、結(jié)束語

綜上所述,本文重點(diǎn)探究了齒輪工藝方案,主要包括普通精度的齒輪加工工藝和高精度齒輪加工工藝,其中,高精度齒輪加工工藝需要注意定位基準(zhǔn)內(nèi)控精度、基準(zhǔn)端面粗糙度、端面對(duì)基準(zhǔn)孔端面跳動(dòng)等,其余工藝與普通精度齒輪加工工藝大相徑庭,需要根據(jù)齒輪實(shí)際加工要求合理選擇工藝方案。

如果您有機(jī)床行業(yè)、企業(yè)相關(guān)新聞稿件發(fā)表,或進(jìn)行資訊合作,歡迎聯(lián)系本網(wǎng)編輯部, 郵箱:skjcsc@vip.sina.com

- 2025年4月 新能源汽車銷量情況

- 2025年4月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2025年4月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2025年4月 軸承出口情況

- 2025年4月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年4月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2025年1月 新能源汽車銷量情況

- 2024年12月 新能源汽車產(chǎn)量數(shù)據(jù)

- 2024年12月 基本型乘用車(轎車)產(chǎn)量數(shù)據(jù)

- 2024年12月 軸承出口情況

- 2024年12月 分地區(qū)金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年12月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 2024年11月 金屬切削機(jī)床產(chǎn)量數(shù)據(jù)

- 機(jī)械加工過程圖示

- 判斷一臺(tái)加工中心精度的幾種辦法

- 中走絲線切割機(jī)床的發(fā)展趨勢(shì)

- 國(guó)產(chǎn)數(shù)控系統(tǒng)和數(shù)控機(jī)床何去何從?

- 中國(guó)的技術(shù)工人都去哪里了?

- 機(jī)械老板做了十多年,為何還是小作坊?

- 機(jī)械行業(yè)最新自殺性營(yíng)銷,害人害己!不倒閉才

- 制造業(yè)大逃亡

- 智能時(shí)代,少談點(diǎn)智造,多談點(diǎn)制造

- 現(xiàn)實(shí)面前,國(guó)人沉默。制造業(yè)的騰飛,要從機(jī)床

- 一文搞懂?dāng)?shù)控車床加工刀具補(bǔ)償功能

- 車床鉆孔攻螺紋加工方法及工裝設(shè)計(jì)

- 傳統(tǒng)鉆削與螺旋銑孔加工工藝的區(qū)別